原创 连瓶子钱都不让日本赚!国产的光刻胶专用玻璃瓶上线,打破日本垄断

就在前段时间,工信部部长李乐成带来了一个让中国半导体圈子沸腾,却让很多外行摸不着头脑的重磅消息:

中国已成功攻克光刻胶专用玻璃瓶技术,彻底终结了该领域100%依赖进口的历史!

听到这儿,估计不少朋友会一脸懵:“小胖,你是不是搞错了?咱们连航母、空间站都造得出来,怎么会被一个破玻璃瓶子难住?这玩意儿能有多大技术含量?”

您还真别轻敌。

在这个世界上,有些东西看似不起眼,实则是顶尖科技的“守门员”。这个瓶子,就是典型。

它不仅是装光刻胶的容器,更是日本半导体巨头精心设计的一个陷阱。

今天,小胖就带大家扒一扒,这个小小的棕色瓶子背后,到底藏着多少黑科技?又是如何成为日本垄断工具的?

一、 娇气的“公主”,必须住“皇宫”

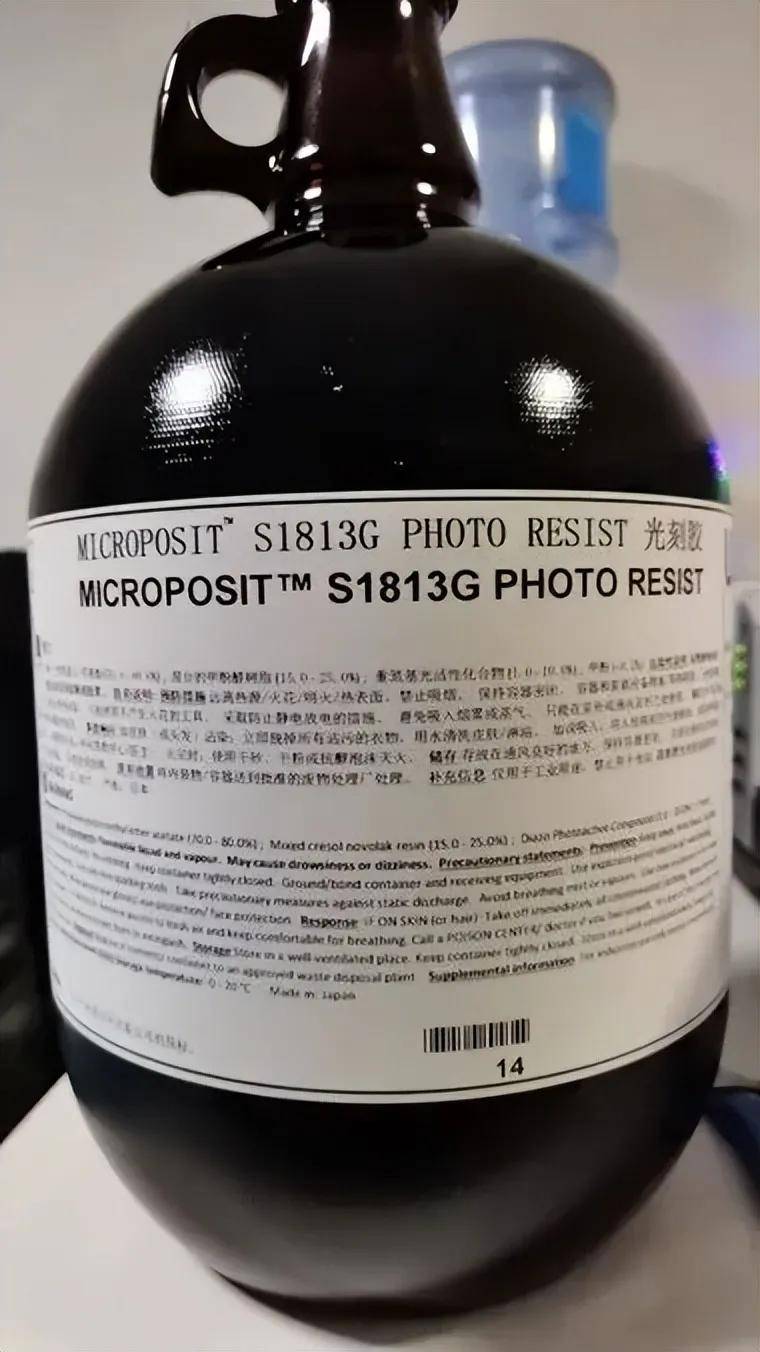

要说瓶子,先得说光刻胶。

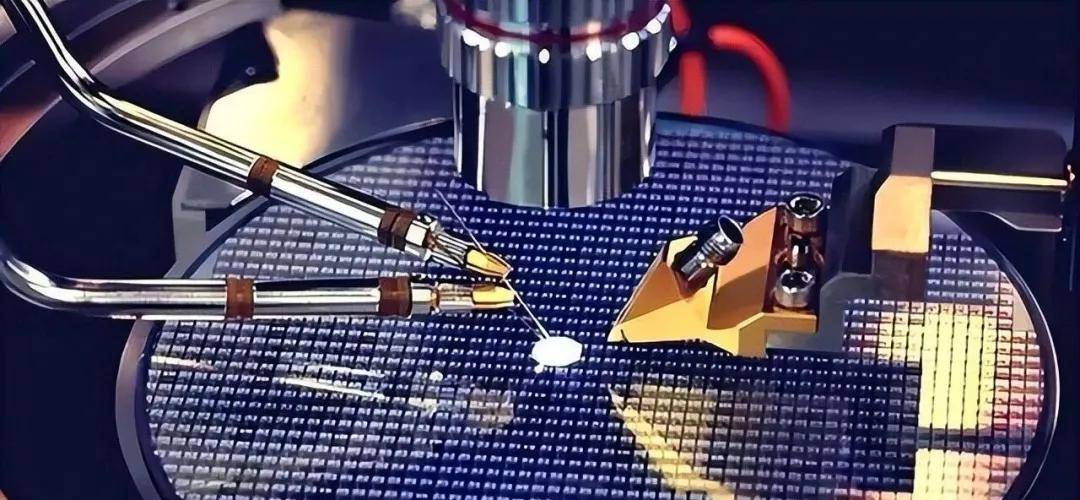

如果把光刻机比作一把在米粒上雕花的“刻刀”,那光刻胶就是必不可少的“墨水”或“底版”。 晶圆本身是硅做的“石头”,不感光。必须涂上一层光刻胶,激光才能在上面“画”出几十亿个电路图案。

这玩意儿有多重要?没有它,ASML的光刻机就是一堆废铁。

但这玩意儿也有个致命缺点:太娇气。

它见不得光(紫外线会让它变质),闻不得氧气(会氧化),碰不得水(会水解),更受不了一丁点杂质。 在纳米级的芯片制造中,如果光刻胶里混入了一粒肉眼都看不见的灰尘,落在晶圆上,那效果就像是一颗陨石砸进了足球场,整块芯片直接报废。

所以,装它的瓶子,绝不能是普通的玻璃瓶。

二、 这不是瓶子,这是“纳米级防御塔”

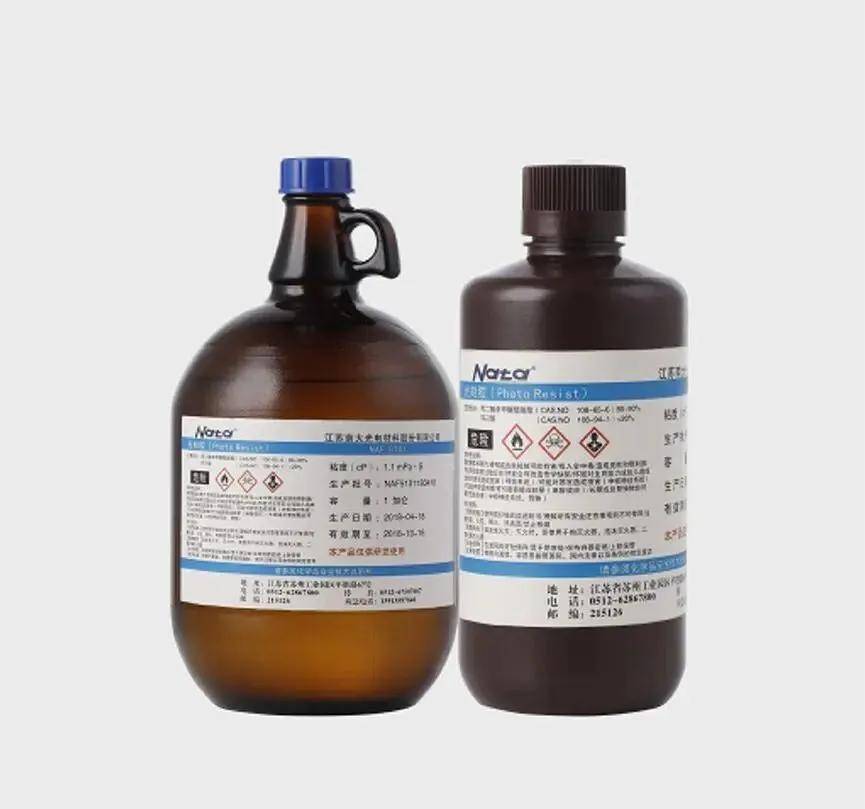

这个国产突破的瓶子,到底牛在哪?

第一,材质必须“纯”。我们平时喝水用的玻璃杯,叫钠钙玻璃。但光刻胶瓶子不行,必须用高纯度中性硼硅玻璃。 为什么?因为普通玻璃里含有钠、钾离子,这些离子如果“跑”进光刻胶里,就是致命污染。而全球这种特种玻璃产能,75%都被肖特、康宁这些老牌巨头把控。

第二,内壁要穿“防弹衣”。光有了好玻璃还不够。为了保险,瓶子内壁还要进行深度脱碱和硅烷化镀膜处理。 这就好比给瓶子内壁镀了一层5-10纳米厚的“防弹衣”。这层膜必须像黄金一样惰性,既锁住玻璃里的离子不外跑,又保证光刻胶的一滴成分都不被瓶壁吸附。

第三,密封要像“潜水艇”。瓶盖采用PTFE密封圈+惰性橡胶垫+螺旋盖的三重结构。水汽、氧气?连个原子都别想钻进去。

所以,你看它是个瓶子,其实它集成了材料学、精密加工、表面化学处理等一身的顶尖工艺。

三、 日本人的阴谋:买我的胶,就得用我的瓶

看到这,有人会问:“技术虽难,但中国制造业这么牛,以前为啥不造?”

这就触及到问题的核心了——商业阴谋。

光刻胶专用瓶是个典型的“小而精”市场。全球光刻胶市场不大,瓶子市场更小。如果只是为了赚钱,大厂根本看不上这点份额。

但日本人聪明就聪明在,他们把这个瓶子变成了一种“战略武器”。 日本的光刻胶巨头(像JSR、东京应化等)玩了一招极狠的“胶瓶一体”策略。

什么意思呢? 他们跟日本的瓶子厂组成了“封闭联盟”。 你想买日本的高端光刻胶?对不起,必须搭配他们指定的原装瓶子。 如果你是中国的光刻胶企业,你想买日本的瓶子装自己的胶?对不起,不卖,或者给你穿小鞋。

这就导致了一个死循环: 中国企业好不容易研发出了高端光刻胶配方,结果发现没瓶子装! 用普通瓶子?良率不达标,晶圆厂根本不敢用。 自己造瓶子?没有晶圆厂配合验证,你造出来的瓶子没人敢试错。

这就是“有胶无瓶”的困境。日本就是用这个不起眼的瓶子,给中国光刻胶产业上了一把隐形的锁。

四、 部长报喜:打破死循环

所以,当工信部部长李乐成宣布攻克这个技术时,它的意义绝不仅仅是造出了一个玻璃瓶。

它意味着我们砸碎了日本人的“连环套”!它意味着国产光刻胶终于可以“穿上自己的盔甲”,成建制地杀入市场!

这是一次典型的上下游协同作战。 不仅是玻璃企业攻克了工艺,更是半导体产业链为了安全,主动去验证、去使用国产瓶子。

从被卡脖子,到单点突破,再到现在的全产业链补链强链。 中国半导体产业正在形成一个正向循环: 因为被封锁,所以要国产;因为国产了,所以更安全;因为更安全,所以更多人用。

五、 总结

以前我们造得出原子弹,却造不出圆珠笔尖钢;现在,我们连光刻胶的瓶子这种“工业微血管”都打通了。

这就是中国制造业的底气:你可以封锁我,可以恶心我,但只要给我时间,我不仅能造出核心设备,连装设备的箱子、装材料的瓶子,我都一分钱不让你赚!