原创 五金厂废水处理方法|五金厂粉尘废气处理案例

五金厂废水、废气、粉尘的来源广泛分布于电镀、抛光、焊接、喷涂、冲压、切割、打磨等多个生产环节,其污染特征、治理难点与解决方案呈现出显著的行业差异性。以下从来源、特点与危害、治理难点、针对性解决方案及典型案例五个维度进行系统梳理,并以三个经典案例为轴,展开全流程解析。

一、来源与行业分布

五金制造链条长、工艺杂,废水、废气、粉尘并非孤立产生,而是随着“前处理—机加工—表面处理—装配”全链路动态释放。

废水:高度集中于电镀段,涵盖镀前酸洗、碱洗、活化、镀后漂洗、老化槽液更换、退镀液排放等,镀件清洗水占比最大,水质随镀种(锌、镍、铬、铜、锡、金、银)变化剧烈

。

废气:焊接、切割、喷涂、烧结炉、淬火油槽是四大排放节点。焊接烟尘含Fe₂O₃、MnO₂、Cr⁶⁺等金属氧化物;喷涂废气以苯系物、酯类、酮类VOCs为主;切割烟尘则伴随高温下Fe、Cr、Ni的蒸发氧化

。

粉尘:机械切削、打磨、抛光、喷丸、原料搬运均可产生金属粉尘,粒径跨度从纳米级到毫米级,铝、镁粉尘兼具爆炸风险,含铁粉尘则具尖锐棱角,高导电、高导热

。

二、特点与危害

1. 废水

成分复杂:重金属、酸碱、络合剂、表面活性剂、油类并存,COD、氨氮、总氮、总磷、色度、盐度同步超标。

毒性大:Cr⁶⁺、Ni²⁺、Cu²⁺等属一类污染物,μg·L⁻¹级即可对水生生物产生急性毒性;络合态重金属常规加碱沉淀难以去除。

波动强:换槽、倒班、订单切换导致水质水量呈脉冲式冲击,pH可在1.5–13之间剧烈跳动。

2. 废气

粒径微:焊接烟尘90%<1 μm,易穿透普通过滤材料;激光切割烟尘温度80–100 ℃,带粘性,易在管道内二次团聚。

毒性叠加:气态CO、NOx、O₃与颗粒态重金属共存,产生协同肺损伤;苯系物与臭氧在紫外光下生成二次有机气溶胶,厂区异味明显。

爆炸风险:铝、镁粉尘云最低着火能量<10 mJ,一旦悬浮浓度达到30 g·m⁻³,遇静电火花即可爆燃。

3. 粉尘

健康危害:PM₂.5级金属粉尘可直达肺泡,Fe₂O₃诱发铁尘肺,MnO₂损伤中枢神经系统,Cr⁶⁺具致癌性。

设备损耗:高硬度SiC、Al₂O₃磨料粉尘划伤滤袋、风机叶片,导致动平衡失效、电机烧毁。

产品缺陷:精密电子五金件表面落尘导致电镀漏镀、喷涂缩孔,一次下线合格率下降5–8个百分点。

三、治理难点

废水

络合重金属“加碱不沉”——EDTA、柠檬酸、氨三乙酸与Cu²⁺、Ni²⁺形成稳定可溶性络合物,常规化学沉淀去除率<30%。

高盐高COD——退镀液、钝化液COD可达20 000 mg·L⁻¹,TDS 50 000 mg·L⁻¹以上,生物处理受渗透压抑制,活性污泥易解体。

分质收集难——中小五金厂车间布局紧凑,镀槽交错,管线改造空间不足,导致高、低浓度废水混流,处理成本陡增。

废气

捕集率低——焊接工位分散、工件超大,传统顶吸罩控制风速仅0.2 m·s⁻¹,远低于0.5 m·s⁻¹捕集要求,烟尘外逸率>60%。

粘附堵塞——激光切割烟尘含Fe₂O₃胶状物,进入干式滤筒后形成“铁锈壳”,清灰脉冲无法剥离,压差48 h内升至2 000 Pa,系统瘫痪。

复合净化——颗粒物+ VOCs+ 酸性气体三态共存,单一活性炭吸附易饱和,单一湿法洗涤对VOCs无效,工艺路线需多级耦合。

粉尘

爆炸防控——铝粉尘爆炸压力上升速率(dP/dt)可达600 bar·s⁻¹,除尘器必须兼顾泄爆、隔爆、惰化,设备成本增加30–50%。

超细颗粒——0.1–0.3 μm粒段难以被旋风或普通过滤材料捕获,需要引入静电或覆膜梯度过滤,投资门槛高。

磨蚀性——SiC粉尘莫氏硬度9.5,普通涤纶滤袋使用寿命仅3个月,频繁更换导致OPEX攀升。

四、针对性解决方案

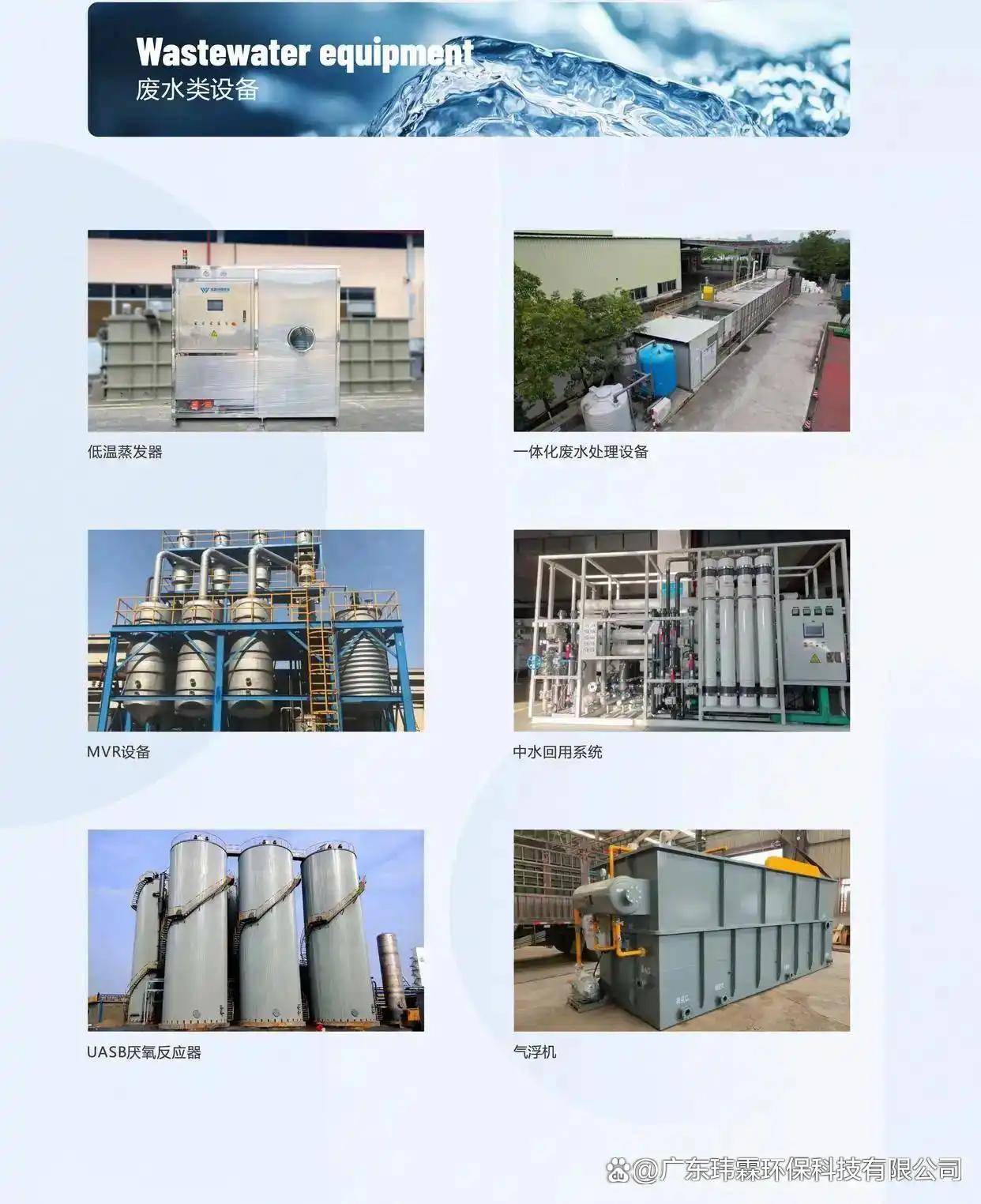

1. 废水——“分质分流+ 高级氧化+ 高效沉淀+ 膜分离”耦合

前段:含铬、含镍、含氰、前处理酸碱四类废水分别收集,采用“pH调节+ 还原/氧化+ 混凝沉淀”去除大部分重金属。

中段:络合废水引入Fenton-类Fenton-电催化串联,利用·OH破络,Cu²⁺、Ni²⁺释放后加碱共沉淀,去除率>98%。

后段:高盐高COD退镀液经“MVR低温蒸发+ 母液刮板干燥”实现近零排放;混合出水再经“UF+ RO”回用,RO浓水返蒸发器循环,水回用率≥85%。

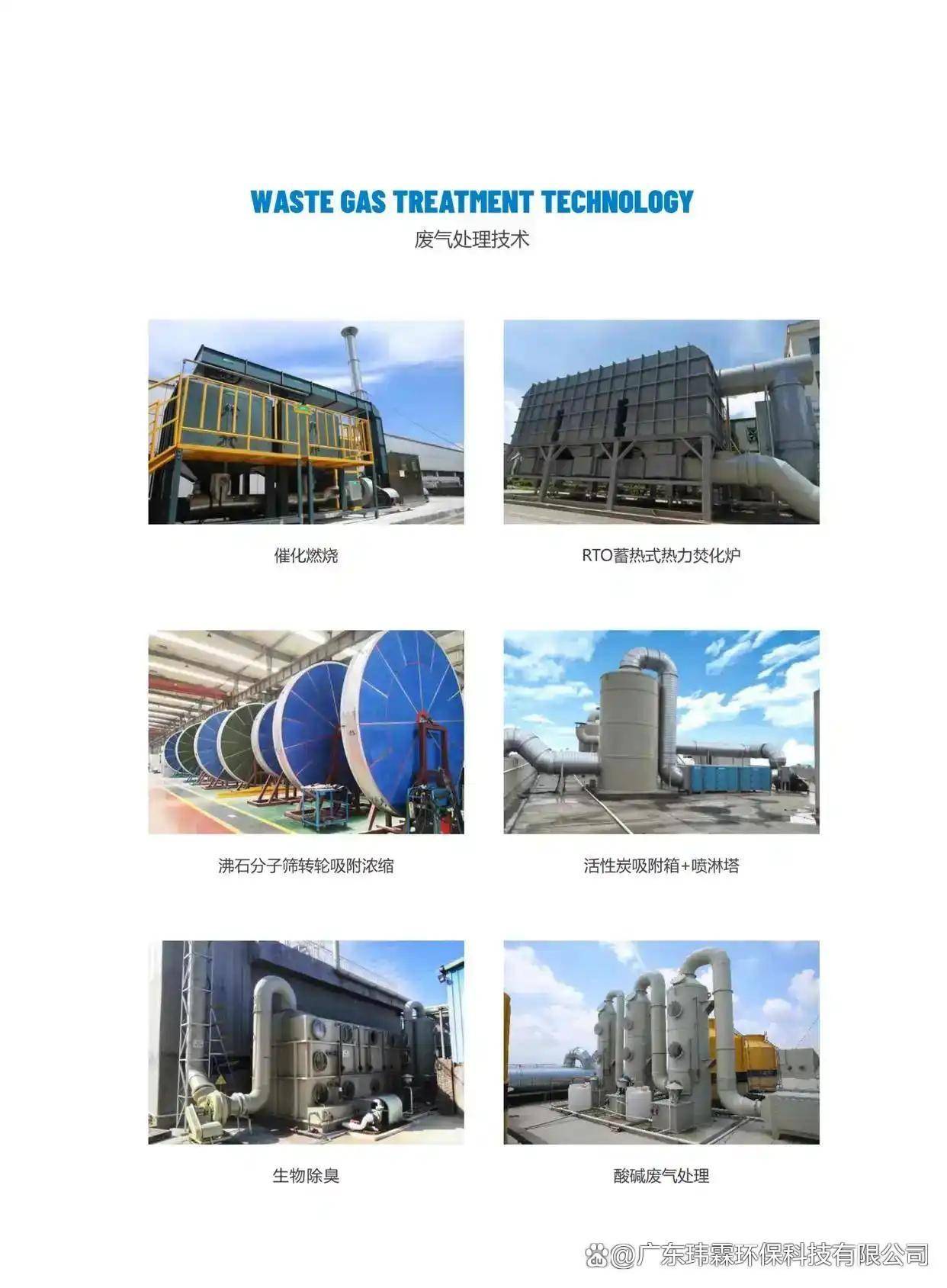

2. 废气——“源头捕集+ 降温调质+ 多级除尘+ VOCs末端”路线

焊接/切割:工位侧吸+ 顶吸双罩,柔性臂罩口风速≥0.8 m·s⁻¹;高温烟尘先经旋风降温至40 ℃以下,再入覆膜滤筒(1 mg·m⁻³)+ 湿式静电(0.1 mg·m⁻³)双级除尘,末端VOCs如含苯系物则接蜂窝活性炭吸附-催化燃烧,净化效率≥97%。

喷涂:文丘里漆雾捕集+ 干式过滤除漆渣,后端“沸石转轮吸附浓缩+ RTO”处理大风量低浓度VOCs,浓缩比10∶1,RTO自热运行,天然气耗量趋零。

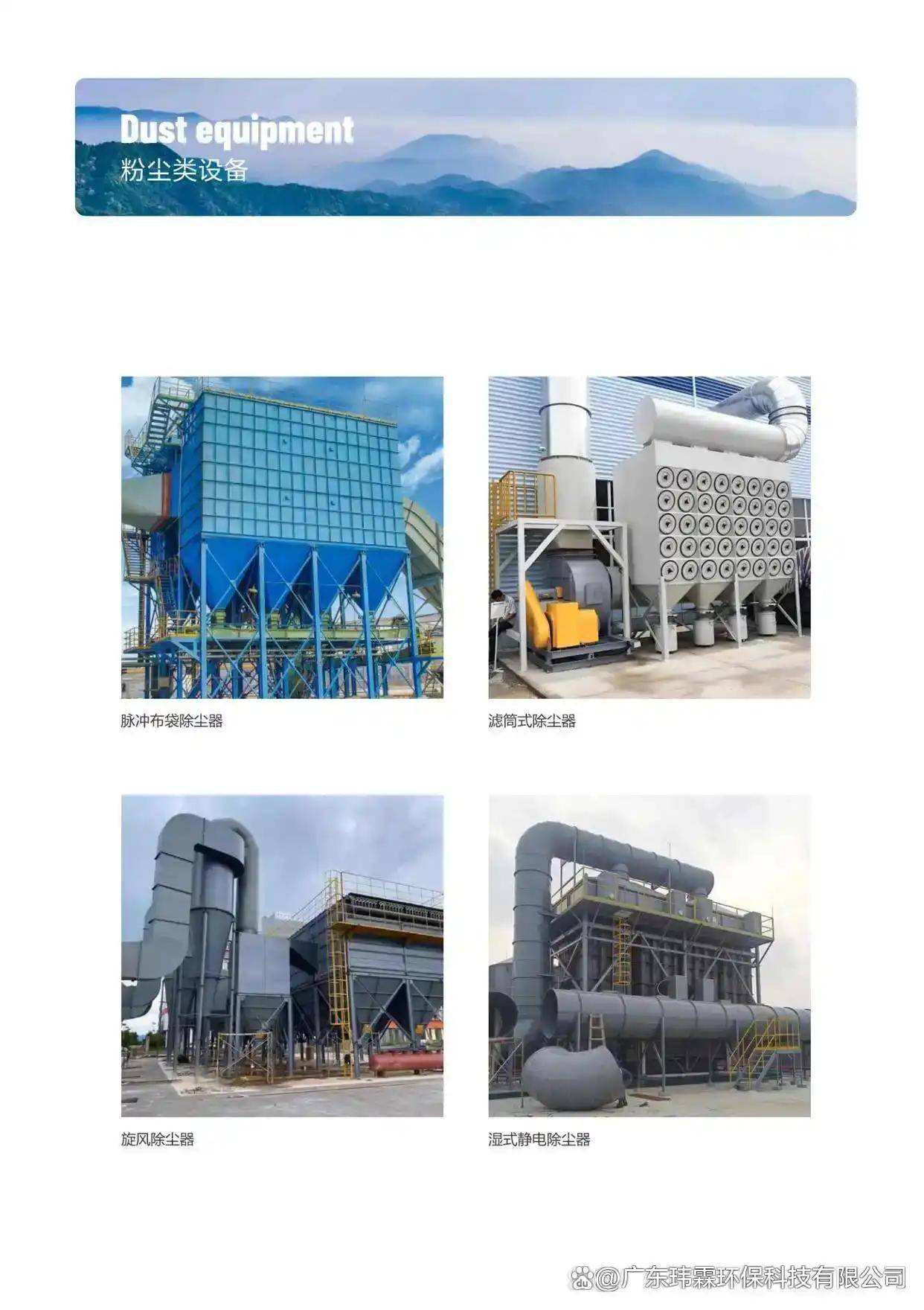

3. 粉尘——“防爆预分离+ 表面过滤+ 惰化清灰”体系

铝镁粉尘:生产节点采用密闭罩+ 氮气惰化输送,除尘器选用防爆型脉冲滤筒,设置爆破片+ 隔爆阀,滤材采用PTFE覆膜+ 阻燃涂层,表面过滤减少粉尘深层渗透,清灰周期延长至90 min,滤袋寿命由3个月提升至18个月。

高硬度磨料:前置耐磨陶瓷内衬旋风,去除>10 μm颗粒,减轻后端滤筒磨蚀;滤筒基材植入芳纶纤维,耐磨性提升5倍,设备维护费下降45%。

五、经典案例深度解析

案例一:珠三角某精密五金电镀废水“零排放”项目

企业背景:专业生产电子接插件,日排放含镍、含氰废水120 m³,原水Ni²⁺ 40 mg·L⁻¹、CN⁻ 25 mg·L⁻¹,COD 3 500 mg·L⁻¹,地方标准要求Ni≤0.05 mg·L⁻¹、CN≤0.2 mg·L⁻¹,且新建园区不允许工业废水外排。

工艺路线:

分质分流:含氰、含镍、综合酸碱三线独立管网,在线电导+ ORP联动切换阀,杜绝混排。

含氰线:二级破氰(pH 10.5碱性氯氧化+ pH 7.5二次氧化)将CN⁻氧化为CO₂+N₂,余氯<0.5 mg·L⁻¹。

含镍线:先Fenton氧化破络(H₂O₂/Fe²⁺=3∶1),再加碱至pH 10.5,配合重金属捕集剂TMT-15,Ni²⁺沉淀至0.02 mg·L⁻¹。

深度膜:出水经“砂滤+ 离子交换软化+ 碟管式RO(DTRO)”,RO产水回用于镀前清洗,浓水进入MVR蒸发结晶,冷凝水返回RO原水侧,系统水回用率88%,残渣为Ni(OH)₂及NaCl混盐,委托有资质单位固化填埋。

关键设备优点:

DTRO膜组件采用开放式流道,最高承压120 bar,对重金属、COD冲击耐受性强,化学清洗周期由普通RO的每周一次延长至每月一次,年化学药剂费用节省60%。

MVR蒸发器使用蒸汽机械再压缩技术,比传统多效蒸发节能50%,吨水电耗28 kWh,蒸汽耗量趋零,运行成本由80元·m⁻³降至35元·m⁻³。

运行效果与效益:

外排水量为0,企业免于缴纳排污权费及超标罚款,年节省约240万元;

回用水质电导率≤80 μS·cm⁻¹,优于市政自来水,电镀良品率提升2.3%,年增加收益约600万元;

项目一次性投资1 800万元,静态回收期3.1年,成为省级“清洁生产示范”企业,获得政府奖励300万元。

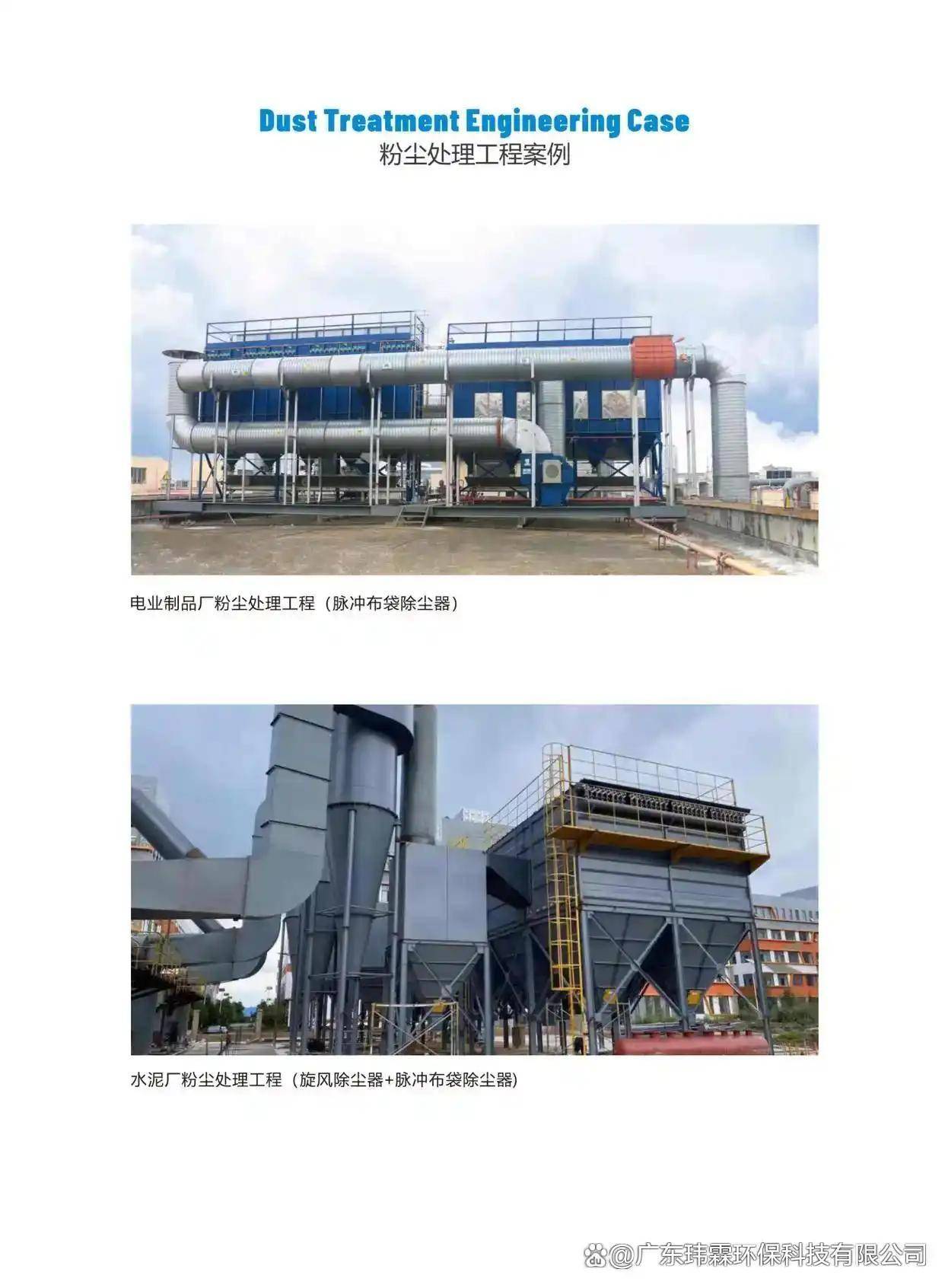

案例二:浙江某建筑五金打磨抛光粉尘综合治理

企业背景:年产3万吨不锈钢门窗配件,抛光车间42台手动+ 18台自动抛光机,原车间粉尘浓度25 mg·m⁻³,能见度不足5 m,曾因铝粉尘云闪燃导致局部火灾。

工艺路线:

源头捕集:每台抛光机设环形密闭罩+ 顶部条缝吸口,罩面风速1.2 m·s⁻¹;自动线采用“隧道式包围+ 底部抽风”,确保粉尘在起尘瞬间被捕获。

防爆预分离:管道输送维持氧浓度<8%(氮气补气),进入耐磨型旋风除尘器,去除>30 μm粗颗粒,降低后端负荷。

表面过滤:选用φ130×2 000 mm防爆型脉冲滤筒,滤材为PTFE覆膜+ 阻燃聚酯,过滤精度0.3 μm,效率≥99.5%;箱体设爆破片+ 隔爆翻板,爆炸泄压面积按VDI 3673计算。

惰化清灰:脉冲气源采用氮气,清灰周期120 min,防止铝粉尘与压缩空气中氧气混合形成爆炸性气氛;灰斗设双段锁气卸灰阀,避免空气倒灌。

远程监控:加装压差、温度、湿度、氧含量四合一传感器,数据接入DCS,异常0.5 s内触发氮气保护及停机联锁。

关键设备优点:

滤筒表面覆膜形成“粉尘饼”自层,清灰剥离率≥99%,运行800 h后残余压差仅600 Pa,较普通滤袋降低55%,风机年节电约18万kWh。

防爆隔爆组合使最大爆炸压力由8.2 bar降至0.45 bar,设备本体无需特殊压力容器制造,节省钢材及焊接成本约20%。

运行效果与效益:

车间粉尘浓度降至1.8 mg·m⁻³,低于《工作场所有害因素职业接触限值》4 mg·m⁻³,员工尘肺病体检异常率由12%降至0;

抛光工序因粉尘减少,产品表面划伤缺陷率由3%降至0.5%,年减少返工费用约200万元;

滤筒寿命18个月,较传统布袋延长6倍,年维护费下降45%,全生命周期成本节省约120万元;

项目通过省级安全标准化验收,保险费用下调15%,企业整体EHS形象提升,获得欧洲客户长期订单,年新增出口额3 000万元。

案例三:广东某汽车零部件五金焊接废气深度净化

企业背景:为多家主机厂配套底盘支架、防撞梁,拥有机器人MAG焊、激光焊共60个工位,废气排放颗粒物浓度峰值80 mg·m⁻³,含ZnO、NOx、苯系物,需满足广东省《大气污染物排放限值》第二时段颗粒物≤20 mg·m⁻³、VOCs≤30 mg·m⁻³。

工艺路线:

高效捕集:机器人焊房全密闭+ 顶送侧回风,激光焊工位采用“环形风刀+ 下吸风平台”,控制断面风速0.6 m·s⁻¹,捕集率≥95%。

降温调质:高温烟尘(120 ℃)经旋流板式换热器降温至40 ℃以下,同时喷入少量NaHCO₃浆液,预中和NOx酸性气体,保护后端滤材。

双级除尘:第一级覆膜滤筒(φ160×3 000 mm)去除>1 μm颗粒,第二级湿式静电除尘器(WESP)捕集0.1–1 μm亚微颗粒及ZnO雾滴,总除尘效率99.2%,出口颗粒物≤8 mg·m⁻³。

VOCs末端:除尘后废气经分子筛转轮吸附浓缩(10∶1),脱附热气(180 ℃)进入催化燃烧炉(CO),在Pd-Pt催化剂作用下,苯系物氧化温度降至280 ℃,VOCs净化效率98%,NOx经SCR还原后≤30 mg·m⁻³。

热回收:CO炉高温烟气经板式换热器预热脱附气,系统天然气耗量降低40%,年节省燃气费约90万元。

关键设备优点:

WESP采用2205双相钢极板+ 钛合金放电极,耐ZnO腐蚀,冲洗水循环量仅为常规喷淋塔30%,减少二次废水;

分子筛转轮基材为蜂窝陶瓷,比表面积900 m²·g⁻¹,耐湿性能优于活性炭,相对湿度80%工况下吸附效率保持90%以上,彻底解决南方高湿度工况活性炭易失效难题。

运行效果与效益:

外排颗粒物8 mg·m⁻³、VOCs 12 mg·m⁻³,优于欧盟标准,企业免于错峰生产,产能利用率提升12%,年增加产值约1亿元;

车间内NOx浓度由0.35 ppm降至0.05 ppm,员工呼吸道不适投诉下降95%,因焊接烟尘导致的产品表面油污缺陷由1.2%降至0.1%,年减少返工费用300万元;

系统能耗折合0.8 kWh·(1 000 m³)⁻¹,较原“整体换气+ 布袋”方案节电45%,年节省电费约120万元;

项目入选广东省“大气污染防治示范项目”,获得政府补助600万元,企业ESG评级由BBB上调至A,融资成本下降0.8个百分点,年节省财务费用约200万元。

结语

五金厂废水、废气、粉尘的治理已从“末端达标”走向“源头-过程-末端”全周期耦合控制,并向“零排放”“零事故”“零投诉”三零目标升级。通过分质分流、高效膜分离、防爆除尘、热回收催化燃烧等关键技术集成,企业不仅实现环保合规,更在产品质量、能耗、保险、融资、品牌等多维度获得显著收益,环保投入正逐步转化为“绿色利润中心”。