P·Ⅰ52.5水泥体系大掺量矿物掺合料混凝土性能研究能研究

0引言

混凝土作为全球消耗量最大的人造建筑材料之一,是现代基础设施建设的基石,支撑着城市化进程与经济发展。然而,其庞大的生产规模也带来了明显的资源消耗与环境压力。发展绿色低碳混凝土不仅是响应“双碳”目标的迫切要求,也是推动建筑业绿色转型、实现高质量发展的必然选择。其广泛应用将对减少建筑领域碳足迹、保护生态环境、节约自然资源、促进循环经济产生深远影响。

混凝土原材料的碳排放中,水泥占比约90%,而水泥碳排放主要源于熟料煅烧过程。生产1t熟料排放0.85~0.90t二氧化碳。因此,为降低混凝土的碳排放量,必须减少混凝土中水泥熟料的用量,目前主要有2种方法:使用低熟料水泥;采用矿物掺合料替代部分水泥。

本文采用P·Ⅰ52.5水泥,大量掺入矿物掺合料制备混凝土,研究粉煤灰和矿粉掺量对混凝土性能的影响,以期为混凝土行业的节能减排提供参考。

1试验

1.1原材料

水泥:北川中联P·Ⅰ52.5水泥和峨胜P·O42.5水泥,其主要物理力学性能如表1所示。

粉煤灰:四川江油玉级粉煤灰,其主要技术性能如表2所示。

矿粉:宁夏金筑S95级矿粉,其主要技术性能如表3所示。

碎石:5~31.5mm破碎鹅卵石,压碎指标9.2%。砂:江油拉法基精品石粉砂(粗砂)和乐山细砂(细砂),其主要技术性能如表4所示。

减水剂:聚羧酸减水剂,固含量15%,减水率20%,中建西部建设新材料科技有限公司。水:自来水。

1.2性能测试方法

混凝土性能测试:按GB/T50080-2016《普通混凝土拌合物性能试验方法标准》、GB/T50081-2019《混凝土物理力学性能试验方法标准》和GB/T50082-2024《混凝土长期性能和耐久性能试验方法标准》进行。混凝土pH值:采用固液萃取法进行。

2结果与讨论

2.1大掺量矿物掺合料混凝土的工作性能和抗压强度

针对C30(水胶比>0.4)和C60(水胶比≤0.4)混凝土,研究P·Ⅰ52.5水泥体系下粉煤灰与矿粉复掺时不同掺量对混凝土性能的影响。

参照JGJ55-2011《普通混凝土配合比设计规程》,钢筋混凝土矿物掺合料的最大掺量如表5所示。

为进一步研究大掺量矿物掺合料对混凝土性能的影响,本文拟进一步增加掺合料掺量:C30混凝土胶凝材料总用量为290kg/m3,掺合料掺量分别为60%、55%、50%;C60胶凝材料总用量为450kg/m3,掺合料掺量分别为70%、65%、60%。

2.1.1C30混凝土的强度发展规律工作性能和

抗压强度C30混凝土基础配合比(kg/m3)为:m(胶凝材料):m(水):m(细砂):m(粗砂):m(碎石):m(减水剂)=290:145:200:790:980:5.22,胶凝材料配合比及混凝土性能如表6所示。

由表6可知,当矿物掺合料总掺量为50%~60%,矿粉掺量大于30%时,混凝土黏度较大。混凝土28d抗压强度为39.4~49.7MPa,掺合料总掺量相同时,混凝土7、28d抗压强度随着粉煤灰掺量减少而降低,且7d至28d抗压强度增长也有所降低,但当粉煤灰掺量超过30%时,混凝土早期强度相对偏低。

2.1.2C60混凝土的强度发展规律工作性能和抗压强度

C60混凝土基础配合比(kg/m3)为:m(胶凝材料):m(水):m(粗砂):m(碎石):m(减水剂)=450:135:785:1030:6.75,胶凝材料配合比及混凝土性能如表7所示。

由表7可知,当矿物掺合料总掺量为60%~70%,矿粉掺量大于35%时,混凝土黏度较大;当矿物掺合料总掺量为70%时,混凝土强度较低,28d抗压强度较7d抗压强度提高了不到20MPa,表明体系中水泥用量过少,不利于混凝土中期强度提高,这是因为水泥用量过少难以提供足够水化产物Ca(OH)2供粉煤灰和矿粉进行二次水化反应。当矿物掺合料总掺量为60%、65%时,混凝土7d抗压强度可达设计强度80%以上,28d抗压强度也完全满足1.15倍设计强度的要求。

2.2大掺量矿物掺合料体系的碱度

研究表明,矿物掺合料能有效改善混凝土结构和界面性能,提高混凝土的耐久性。但掺入矿物掺合料会减少水泥用量,导致混凝土中碱储备量和碱度降低。众所周知,确保混凝土内部碱度保持较高水平是保证混凝土中钢筋稳定的重要条件之一,一旦钢筋周围混凝土碱度降低到某个程度,即使没有Cl-,也会导致钢筋锈蚀。如果大掺量矿物掺合料体系混凝土的pH值降至11.50以下,氢氧化亚铁就会因碱度过低而溶解,引起钢筋钝化膜破坏。

为进一步研究大掺量矿物掺合料体系下pH值变化规律,采用水泥净浆成型试件,并硬化养护至28d后破碎,用无水乙醇终止水化,采用真空干燥箱60益对试样进行干燥处理,随后采用研钵研磨,过0.075mm筛,取3g筛底水泥净浆与30g去离子水混合搅拌均匀,浸泡1d后采用pH计测试上清液pH值。水泥净浆配合比及pH值如表8所示。

由表8可知,随着水泥净浆中掺合料掺量增加,体系中的pH值明显降低,但最终pH值仍高于会引起钢筋钝化膜破坏的pH值(11.50)。纯水泥体系的pH值为12.75,当掺合料总掺量分别为50%、80%时,体系的pH值分别为12.63、12.52,表明掺入掺合料会明显降低体系pH值。这一方面由于水泥用量减少,导致碱性水化产物减少;另一方面由于引入了掺合料,其二次水化反应消耗了体系中的Ca(OH)2,导致pH值进一步减小。

2.3大掺量矿物掺合料混凝土的加速碳化试验

针对大掺量矿物掺合料体系混凝土和普通混凝土进行加速碳化对比试验,为避免混凝土pH值降低造成碳化深度结果误判,在碳化试验中进行暴露和包裹对比试验。每组试验成型6组试件,2组用于7、28d抗压强度测试,4组用于碳化深度试验。碳化试验配合比及性能测试结果如表9所示,其中TH01、TH02采用P·Ⅰ52.5水泥,TH03、TH04采用P·O42.5水泥,碳化试验照片如图1所示。

由表9、图1可知,采用大掺量矿物掺合料配合比的TH01和TH02组混凝土较普通配合比TH03和TH04组混凝土7、28d碳化深度并未观察到加深现象,表明采用大掺量矿物掺合料混凝土在标准养护28d后并不会降低混凝土抗碳化性能。但在试验过程中,TH01和TH02组试件在接触酚酞后,其显色明显滞后,且颜色不够鲜艳,可能与混凝土中碱度降低有关。

2.4大掺量矿物掺合料混凝土的长龄期性能

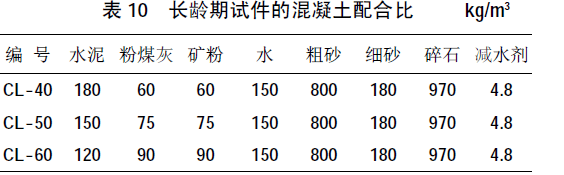

针对大掺量矿物掺合料混凝土成型长龄期试件,分别采用标准养护和自然养护7、28、60、90、180、360d进行抗压强度测试,同时自然养护条件下留置碳化试件和大尺寸回弹试件,分别测试对应龄期下碳化深度与回弹强度情况,混凝土配合比如表10所示。

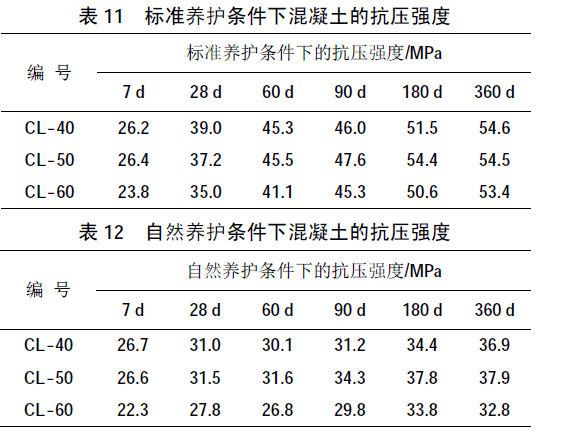

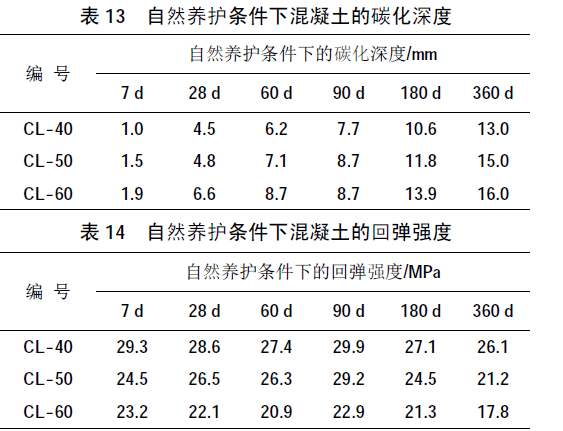

标准养护、自然养护条件下混凝土的抗压强度如表11、表12所示,自然养护条件下混凝土的碳化深度、回弹强度如表13、表14所示。

由表11、表12可知:

(1)在标准养护条件下,随着龄期延长,混凝土抗压强度提高。当掺合料总掺量为40%时,混凝土28、360d抗压强度分别为39.0、54.6MPa;当掺合料总掺量为50%时,混凝土28、360d抗压强度分别为37.2、54.5MPa;当掺合料总掺量为60%时,混凝土360d抗压强度为53.4MPa,较28d提高了52.6%。表明大掺量矿物掺合料混凝土在标准养护条件下,28d后抗压强度仍有较大的提升空间。

(2)相同配合比时,自然养护条件下的混凝土试件同龄期强度明显低于标准养护试件,且随着龄期延长,部分试件存在强度倒缩现象,表明通过室内自然养护不利于混凝土的强度发展。

由表13、表14可知:

(1)随着龄期延长,混凝土碳化深度不断增大,且掺合料用量越多,混凝土碳化越明显。这是因为,当掺合料用量较多时,混凝土早期水化慢,强度发展慢,结构相对疏松,更易遭受碳化。

(2)通过对自然养护条件下回弹强度的分析发现,经回弹值及碳化深度计算的回弹强度与留置试件抗压强度存在明显差异,且回弹强度明显较低,这表明通过回弹法推定大掺量矿物掺合料混凝土的强度明显低于实测抗压强度。

3结论

(1)采用P·Ⅰ52.5水泥制备混凝土,可利用其高强特性进一步增加混凝土中矿物掺合料的掺量,减少胶凝材料的用量,C30、C60混凝土分别采用290、450kg/m3胶凝材料即可制备出满足强度要求的混凝土。

(2)随着胶凝体系中掺合料掺量增加,水泥浆体pH值呈降低的趋势,但最终pH值仍高于会引起钢筋钝化膜破坏的pH值(11.50)。

(3)针对大掺量矿物掺合料体系混凝土和普通混凝土进行加速碳化对比试验,结果表明,在抗压强度基本一致时,大掺量矿物掺合料混凝土碳化深度与普通混凝土相差不大,但显色滞后,且颜色鲜艳度不足。

(4)标准养护条件下,大掺量矿物掺合料混凝土各龄期的抗压强度均明显高于自然养护条件,且28d后强度仍不断提高,当掺合料总掺量为60%时,360d抗压强度较28d抗压强度提高了52.6%。但自然养护条件下,由于掺合料掺量增加造成的强度降低会导致混凝土碳化加深,回弹强度明显低于实测抗压强度。(来源:《新型建筑材料》2025.07)