基于低碳胶凝材料的混凝土性能研究

0 引言

为实现碳中和目标,建材行业的重要举措之一是生产和使用低碳混凝土。《2030年前碳达峰行动方案》中首次提到低碳混凝土,但对其仍没有明确定义。与普通混凝土相比,低碳混凝土从混凝土生产、应用和废弃全链条中的碳排放明显降低。混凝土作为建筑行业应用最广泛的材料之一,其生产和运输过程中的温室气体排放量巨大。因此,研究和推广低碳混凝土技术对于减少建筑行业的碳足迹有重要意义。

现有实际工程案例显示,生产低碳混凝土的可行措施主要是优化胶凝材料组成,增加辅助性胶凝材料用量,降低硅酸盐水泥用量。在生产和运输过程中,混凝土原材料中水泥碳排放占比超过80%。为此,混凝土配合比设计时降低水泥用量,是降低混凝土碳排放的关键技术路径。在双碳目标背景下,降低水泥使用量是碳减排的重要途经之一。

人们也在探索利用其他大宗工业固废来替代水泥,通过激发固废资源的活性制备低碳胶凝材料,以降低材料成本并实现资源的再利用。

潘占峰等研究了废弃混凝土的资源化回收技术,制备再生骨料和再生微粉,并利用其取代石英砂和水泥,制备低碳超高性能混凝土(UHPC),研究表明混合使用再生骨料和再生微粉(各掺5%内),UHPC抗压强度基本保持不变。

王建刚等利用建筑渣土、再生微粉等固废材料制备低碳肥槽用混凝土。

倪坤等研究使用硅灰和超细复合粉可使混凝土的矿物掺合料用量提高到45%,并减少水泥用量,实现C30~C60等级混凝土的抗压强度配制目标。

李鑫以废弃加气混凝土和钢渣为研究对象,通过机械力-化学耦合活化的方式研究了废弃加气混凝土-钢渣-矿渣-水泥基复合胶凝材料制备及性能,以期提高加气混凝土和钢渣在建材上的利用率。

左国胜等采用石灰石粉取代水泥,随着石灰石粉细度的减小,流动度比和活性指数略微增长;但随着石灰石粉掺量的提高,胶砂体系中活性组分含量减少,水泥胶砂的强度逐渐降低。

张铭亘等研究表明,由粒化高炉渣50%、钢渣35%和脱硫石膏15%制备成固废基胶凝材料,胶凝材料与尾矿的比例为1:4,浆料浓度为78%,在3d、28d和180d龄期抗压强度分别达到6.69MPa、16.36MPa和18.37MPa,并证明尾砂内石英和正长石后期与胶凝材料的协同水化对强度增长起到重要作用。

综上,推广低碳混凝土的主要障碍,一是现行标准规范对胶凝材料组分的限制,二是土木工程师对低碳混凝土长期性能的担忧。为进一步促进低碳混凝土的推广和应用,本文从经济和性能的双重角度研究低碳水泥取代水泥对混凝土碳排放和成本、拌合物流动性能和抗压强度的影响,研究结果可为低碳水泥的应用提供参考。

1 试验

1.1 原材料

胶凝材料:试验用水泥为P.O42.5 水泥,取代水泥用低碳胶凝材料为北科蕴宏环保科技(北京)有限公司提供,是由矿渣、钢渣、脱硫石膏等冶金、煤电行业固废为原材料制成的水硬性胶凝材料,其性能指标见表1;粉煤灰为II级粉煤灰;矿粉为S95矿粉。

骨料:细骨料采用II区中砂,细度模数为2.6;粗骨料采用5~25连续粒径碎石。

外加剂:三河海汇缘建材科技有限公司生产的聚羧酸减水剂,固含量为12.5%,减水率达28%。

1.2 试验方案设计

试验用配合比采用常用C30 配合比,试验胶凝材料用量为357kg/m3,调整胶凝材料的组成,使低碳胶凝材料掺量分别为30%、50%、70%、100%,同时,为确保混凝土有良好的工作性,使用聚羧酸高性能减水剂调控混凝土的坍落度在(220±10)mm。配比见表2,其中A0为基准组。

1.3 试验方法

将水泥、矿粉、粉煤灰、低碳胶凝材料、砂石按配合比加入搅拌机内,先干拌30s,然后将减水剂溶入拌合水后一起加入,再搅拌45s后得到新拌混凝土。混凝土拌合物坍落度和扩展度按照GB/T 50080-2016《普通混凝土拌合物性能试验方法标准》进行测试;参照GB/T 50081-2019《混凝土物理性能试验方法标准》,制备试件尺寸为100mm×100mm×100mm的试件测试抗压强度。

2 结果与分析

2.1 坍落度与扩展度

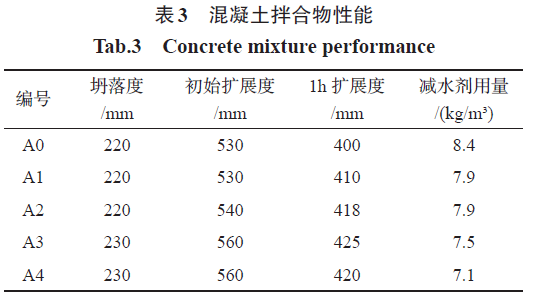

基于相近坍落度,不同水泥用量的混凝土减水剂用量如表3 所示。

可以发现,低碳胶材用量低于30%时,随着低碳胶材用量的增加,减水剂用量变化不大;当低碳胶材用量高于30%时,随着低碳胶材用量的增加,减水剂用量略有降低,且适配中发现随着低碳胶材用量的增加,混凝土拌合物流动性有所增加。这与之前的研究结果相似。崔孝炜初步证明钢渣、矿渣和脱硫石膏制备的胶凝材料可用于生产流动度较大且有良好和易性的混凝土。由于钢渣、矿渣和脱硫石膏制备的胶凝材料的水化活性低于水泥,物料之间的协同作用进行水化反应,水化速度较慢,导致流动度有所增加。相比于样品A0,随着低碳胶凝材料掺量的提高,混凝土的1h经时损失降低,原因是物料之间的协同作用进行水化反应,早期水化速度较慢,从而造成流动度损失较小。

2.2 碳排放和成本核算

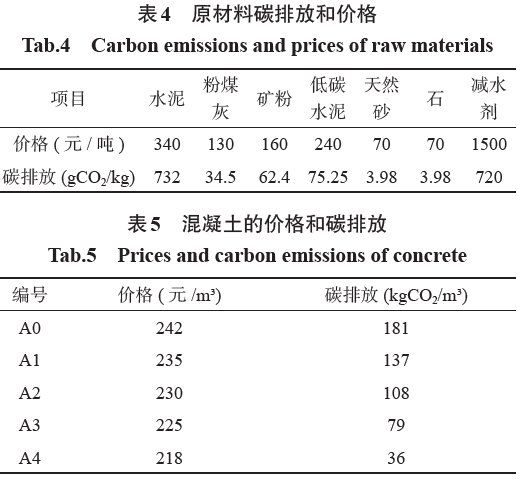

根据T/CBMF27-2018《预拌混凝土低碳产品评价方法及要求》给出的单位原材料碳排放数据、低碳原材料厂家提供的碳排放核算数值,本文对各配合比碳排放数值进行统计和估算,同时根据各原材采购价格计算各配比成本。原材价格和单位碳排放见表4。

根据表4对混凝土各配合比的价格及碳排放进行计算,结果如表5 所示。由表5 可知,低碳胶凝材料用量分别为30%、50%、70%、100%时,单方混凝土价格分别降低2.9%、5.0%、7.0%、9.9%,单方混凝土碳排放分别降低24.3%、40.3%、56.4%、80.1%。由此可见,随着低碳水泥用量的增加,在降低混凝土成本的同时,能大幅减少混凝土的碳排放,带来环保和经济的双重效益。

2.3 抗压强度

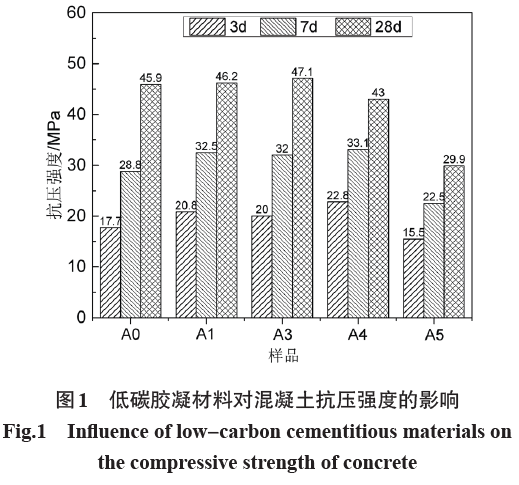

低碳胶凝材料不同掺量时,混凝土抗压的抗压强度见图1。

由图1 可知,3d龄期时,试验组的抗压强度,除A5组外,其他均高于对照组;7d龄期时,A1~A3组混凝土抗压强度高于对照组,A4组相较于试验组降低了11.5%;28d龄期时,除A4组外,其他组均达到设计抗压强度,A1、A2组高于试验组,A3组虽低于对照组,但抗压强度也达到设计强度等级143%。以上表明,在胶凝材料不变的条件下,使用30%~70%低碳水泥可配制C30强度等级混凝土,这是因为脱硫石膏可激发钢渣和矿渣的胶凝活性,促进硬化体的强度发展,然而低碳胶凝材料完全取代水泥时混凝土的强度不能满足要求。

3 结论

1)矿渣、钢渣、脱硫石膏组成的低碳胶凝材料在传统混凝土中代替部分水泥时可改善新拌混凝土的和易性,在坍落度相似条件下,随着低碳胶材用量的增加,混凝土拌合物流动性有所增加,流动度损失较小。

2)低碳胶凝材料用量从30%提升至100%时,单方混凝土价格分别降低2.9%至9.9%,单方混凝土碳排放分别降低24.3%至80.1%;由此可见,随着低碳水泥用量的增加,在降低混凝土成本的同时,能大幅减少混凝土的碳排放,带来环保和经济的双重效益。

3)在胶凝材料不变的条件下,由于钢渣-矿渣-脱硫石膏全固废胶凝材料体系协同活化作用,使用30%~70%低碳胶凝材料可配制C30强度等级混凝土,在更高取代量条件下,混凝土的抗压强度有所降低。