理想汽车不只有“冰箱彩电大沙发”,还有材料自研!

说起理想汽车,可能我们首先想到的是“冰箱彩电大沙发”,如今这些配置已成为行业标准,越来越多的车企开始模仿,难道理想真的只有表面的“冰箱彩电大沙发”吗?显然是不对的,除了这些看得见地方,理想在材料自研技术方面也有了新的突破。

在12月9日的理想汽车材料技术日上,材料研发负责人段吉超说,“传统超市主要是做好选品工作,但以胖东来、盒马为代表的新零售不仅会高标准精选,还会与供应链共创、甚至自研超级爆品,这是他们成功的秘诀,是让他们得以在同质化竞争中脱颖而出的核心竞争力。”

看似是零售业的故事,实则与理想汽车的“选、育、研”材料方法论高度同源。“选”依然是基础,理想汽车会基于严格的标准,选择行业内最优秀的材料方案,打造好的产品基础;其次是“育”,当行业标准品无法满足理想汽车的性能要求,就通过牵引或培育供应商开发更高性能的新材料;最后是“研”,面对研发难度更大的无人区技术,理想汽车会选择自研,让“买不到”“做不出”“没想过”的东西变成现实。

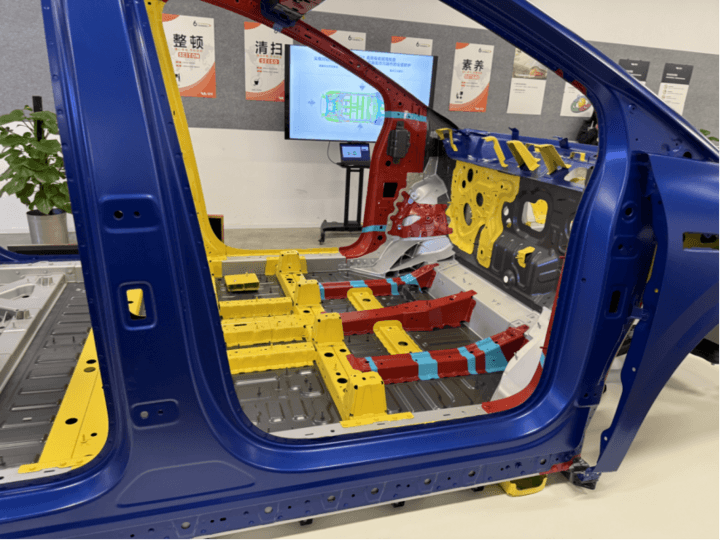

在理想汽车材料技术日活动现场,集中展出了覆盖金属、塑料、织物皮质等全品类的数十种领先材料,其中超高强高韧铝板、高强韧2000IH热成形钢、低醛PU表皮等多项材料均为行业首发的“黑科技”。这些先进材料的涌现也构成了理想汽车近期产品力跃迁的底层逻辑——当“冰箱彩电大沙发”舒适配置开始普及,理想汽车正在通过底层技术的创新支撑差异化的核心竞争力,而材料技术正是其中的关键一环。理想i8、理想i6双双荣获“五星健康车”认证,理想i8摘得“中国十佳车身”大奖,这些荣誉证明了理想汽车正在开启一条足够稳、也足够远的增长曲线。

选:严选,高标准选品奠定基础

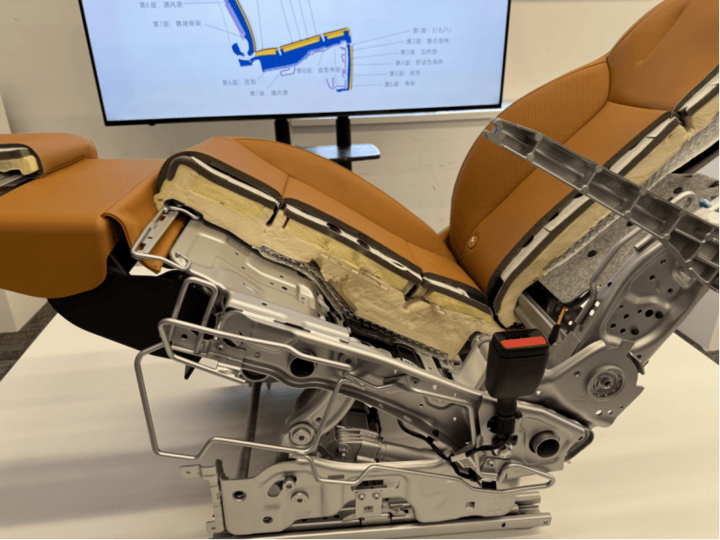

理想汽车的材料“严选”紧紧围绕用户的需求进行,坚持以高于国家标准的企业标准对材料进行把控。以座椅为例,这是车内驾乘者接触时间最长的核心部件,其品质直接关乎健康与舒适体验。多数车企谈及豪华真皮,仅聚焦“Nappa工艺”“柔软触感”,对染料、胶水等潜在健康危害却鲜有提及。理想汽车始终紧扣家庭用户的核心需求,深知有老人、孩子的家庭对车内有害物质更为敏感,因此以婴儿用品安全标准重新定义了豪华真皮的健康门槛,确立“既豪华舒适,更健康无害”的核心要求。

在座椅供应商的选择上,理想汽车基于严苛标准,精选国际环保组织LWG金牌认证的企业作为合作伙伴。他们此前均和BBA等豪华品牌长期合作,从源头保障了Nappa真皮的豪华品质根基。在此基础上,理想i8与i6进一步率先采用超低染料环保技术,以天然植物胶替代传统染料进行填充着色,大幅降低了化学染料的使用量。通过减少有害物质的释放,皮革不仅保持了舒适感,也更符合健康标准,同时解决了Nappa真皮在褶皱处理上的行业难题。

面对成本压力,多数豪华品牌选择通过后期除醛手段弥补材料的缺陷。然而,理想汽车坚持从源头入手解决问题。尽管这一技术增加了成本,但理想汽车以实际行动兑现了对家庭用户的健康承诺,成为全球唯一一家采用这一创新材料的车企。

育:共创,突破材料性能瓶颈

“严选”解决了基础分的问题,但当市面上没有现成方案、行业标准品撑不起目标性能时,企业要想走得更远,就必须自己把路造出来。零售业里,胖东来和盒马靠共创商品打造爆品,理想汽车则用同样的逻辑重塑材料体系——当供应链给不出答案,就和供应链一起把答案做出来。

供应商则拥有成熟的工业化能力和成体系的研发资源,而理想汽车的材料团队懂技术,也离终端用户更近。双方一拍即合,以需求为锚点,以创新为推力,把“想法”变成“材料”,把“不可能”变成“量产件”。很多行业看似不可能的突破,恰恰是在这种“1+1>2”的拉扯中生长出来。

电池底护板就是一个典型的样本。对新能源车而言,电池安全几乎是底线中的底线,电池底护板既要扛住高速飞石和极端磕碰,又不能过重,否则整车能耗随之增加。常规的几条路径都不完美:用热成形钢或加厚铝材能保证安全,但重量暴涨;用普通铝板轻是轻了,关键时刻却顶不住。两难之下,需要一种更强、但同样轻的全新材料。

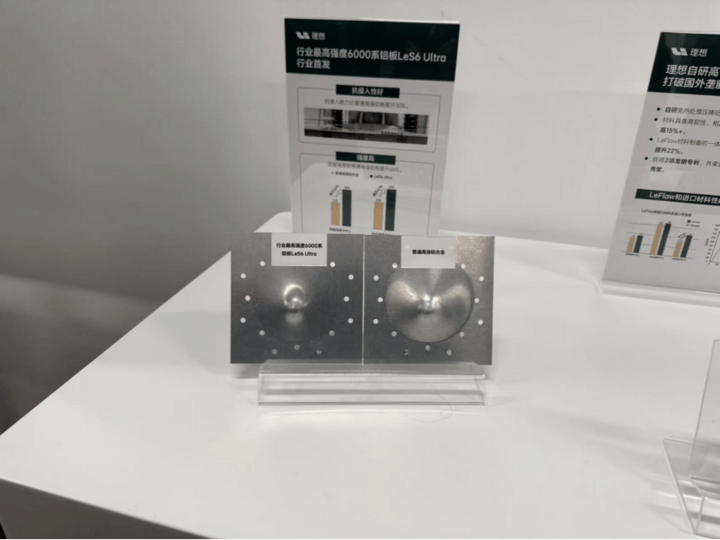

而真正让理想汽车材料研发团队敢把“不可能”当目标的,是CEO李想那句“安全相关的预算无需审批。”彼时,理想汽车和特斯拉大量使用的LeS6 Max已经是乘用车里强度最高的铝板之一,但距离理想汽车的目标性能仍有19%的差距。团队几乎跑遍了国内外头部铝材制造商,却没有一家公司能提供更强的量产方案。直到理想汽车提出了一个全新的技术思路,并直接找到LeS6 Max的制造商——全球领先的铝材企业诺贝丽斯,团队详细阐述了性能要求,也拿出了自己的技术路线图,让对方第一次意识到“这不仅是更高要求,更是一次真正的材料创新机会”。

最终,双方决定共同把这条“没人走过的路”走到底。通过多轮验证与配方重构,理想汽车与诺贝丽斯联合开发出了行业最高强度的6000系铝合金——LeS6 Ultra。它的屈服强度达到传统铝合金的3倍,是特斯拉使用的高强铝合金的1.66倍。落到实车层面,在电池底护板这一关键位置,在相同结构与等效冲击下,LeS6 Ultra的变形量比行业主流高强铝减少了30%,抗穿刺能力明显提升,为电池提供了更极限的保护。而这背后,是理想汽车主动承担的高达70%的成本增加。

LeS6 Ultra已经在理想i6上率先量产,成为材料共创模式的首个里程碑。更重要的是,理想汽车与诺贝丽斯也以此为起点建立了联合创新实验室,双方没有止步于单次的项目合作,而是把“共创材料”变成可持续的创新体系,共同孕育更多行业级的创新材料。

研:自研,探索先进材料无人区

如果「选」是基础题,「育」是压轴题,那么「研」就是加分题。市面上找不到合适的材料,也没有愿意研发的供应商,该怎么办?理想汽车的选择不是妥协,而是自研。理想汽车有一支“含博量”最高的材料研发团队,若市场上找不到符合理想汽车标准的材料方案,理想汽车便会开启材料的自主研发模式。

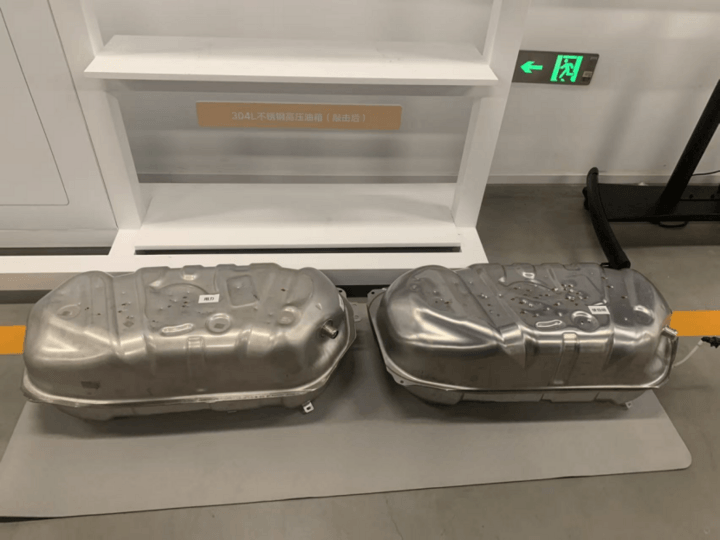

不同于传统燃油汽车,混动汽车的油箱主要是高压油箱。像宝马、理想等车企,采用高性能不锈钢替代传统树脂材料制造油箱。但即使是采用了高强度的304不锈钢材料,在复杂路况下,也会有不少油箱被异物穿刺的案例。

高压油箱,就是一个典型的无人区课题。和传统燃油车不同,混动车型普遍采用高压油箱,宝马、理想等车企会用高性能不锈钢替代树脂材料来提升安全性。但在试验中,即便是强度不错的304系不锈钢,在极端路况下仍然出现了被尖石刺穿的案例。当理想汽车和多家优秀的不锈钢企业沟通解决这一问题时,均被婉拒,行业给出的解释是:“太极端,不算常规工况。”从流程上讲,这台车已经达标;从行业标准讲,它是高标准设计,以304不锈钢制作油箱已经是行业共识的最佳方案。

对行业的这种看法,理想汽车材料技术研发团队的专家并不认同,而是提出用跨领域的思路自研试一试。

为了应对复杂的外部环境,最大效率地装载汽油,新的不锈钢材料需要同时具备超高强度、超高成形性和超强耐腐蚀能力。为了实现这“三超”的性能,在接近4年的开发周期里,理想团队进行了上百个材料配方的设计和试验,炼了1000多吨钢,完成近百次试冲压实验,180多次腐蚀循环,300多个油箱总成的穿刺与冲撞测试,还经历二十多套油箱的整车级耐久与腐蚀考核。光是开发成本就超过1000万,比常规304做油箱的成本高出足足六倍。

功夫不负有心人,在一次又一次的反复试验后,理想汽车研发团队最终找到了正确答案——超高强不锈钢油箱材料UFHS-X。它相比于传统304L屈服强度提升了100%,制造出来的油箱抗穿刺能力提升了52%,在极限的碰撞和托底场景中,具备超越以往的安全防护能力。

UFHS-X不是单个项目的胜利,而是理想汽车材料自研体系的缩影。如今,理想汽车已是行业内自研材料门类最多的车企,也是国内唯一掌握钢铁、铝合金、镁合金、工程塑料、弹性体、复合材料等全谱系材料自研能力的玩家。

从看齐BBA的极致选品,到携手诺贝丽斯共创行业顶尖铝材,再到历时数年自研UFHS-X不锈钢材料攻克行业难题,理想汽车在材料领域的“选、育、研”三步法,从来不是单纯的技术堆砌,而是一场以用户为圆心的长期主义实践。当“冰箱彩电大沙发”成为新车标配,车企真正的竞争将转为聚焦看不见的底层技术。随着越来越多的“理想标准”变成“行业标准”,理想汽车已经在材料技术领域的竞争中占据了先机。

作者:张芳超

来源:第一电动网(www.d1ev.com)