医疗塑胶模具开模:0到1,背后不为人知的创新技术|双宇塑胶模具

医疗塑胶模具开模是医疗器械制造的核心环节,直接决定一次性诊疗耗材、植入类器械、体外诊断组件等产品的精度、安全性与合规性。相较于普通塑胶模具开模,其需满足生物相容性、微米级精度、洁净生产及全流程追溯等严苛要求,技术门槛极高,是医疗制造业中兼具专业性与规范性的关键工序。随着微创医疗、即时诊断等领域的快速发展,医疗塑胶模具开模技术正朝着更精密、更高效、更合规的方向迭代,成为支撑高端医疗器械研发与量产的核心支撑力量。

一、医疗塑胶模具开模的核心前提:材料选型与合规适配

医疗塑胶模具开模的首要技术重点的是材料选型,需兼顾生物安全性、机械性能与行业合规标准,杜绝因材料问题引发的临床风险。模具钢材的选择直接决定模具的耐用性、抛光精度与耐腐蚀能力,需根据制品用途差异化适配。对于直接接触血液、药液或人体组织的模具部件,优先选用S136不锈钢,经1050℃固溶处理与450℃时效处理后,硬度可达HRC45-48,符合ISO 10993-1生物相容性标准,可耐受121℃高温灭菌20次循环无锈蚀。

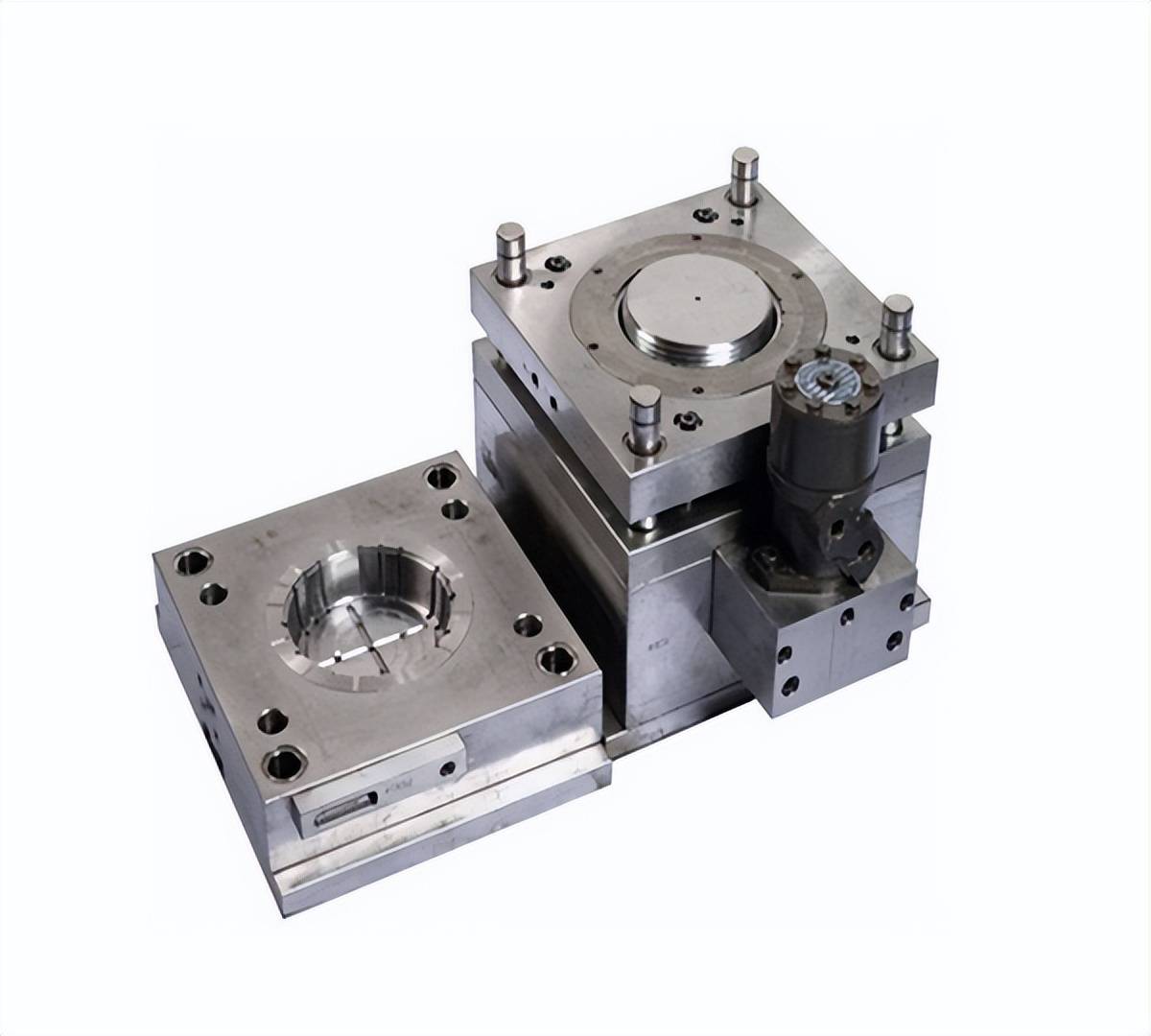

二、医疗塑胶模具开模的核心技术:精密设计与加工工艺

1、设计环节

需依托CAE模流分析技术模拟熔体流动状态,优化流道布局与浇口设计,确保型腔压力差≤5MPa,避免出现熔接痕、气孔等缺陷。针对不同类型的医疗制品,采用差异化设计方案:

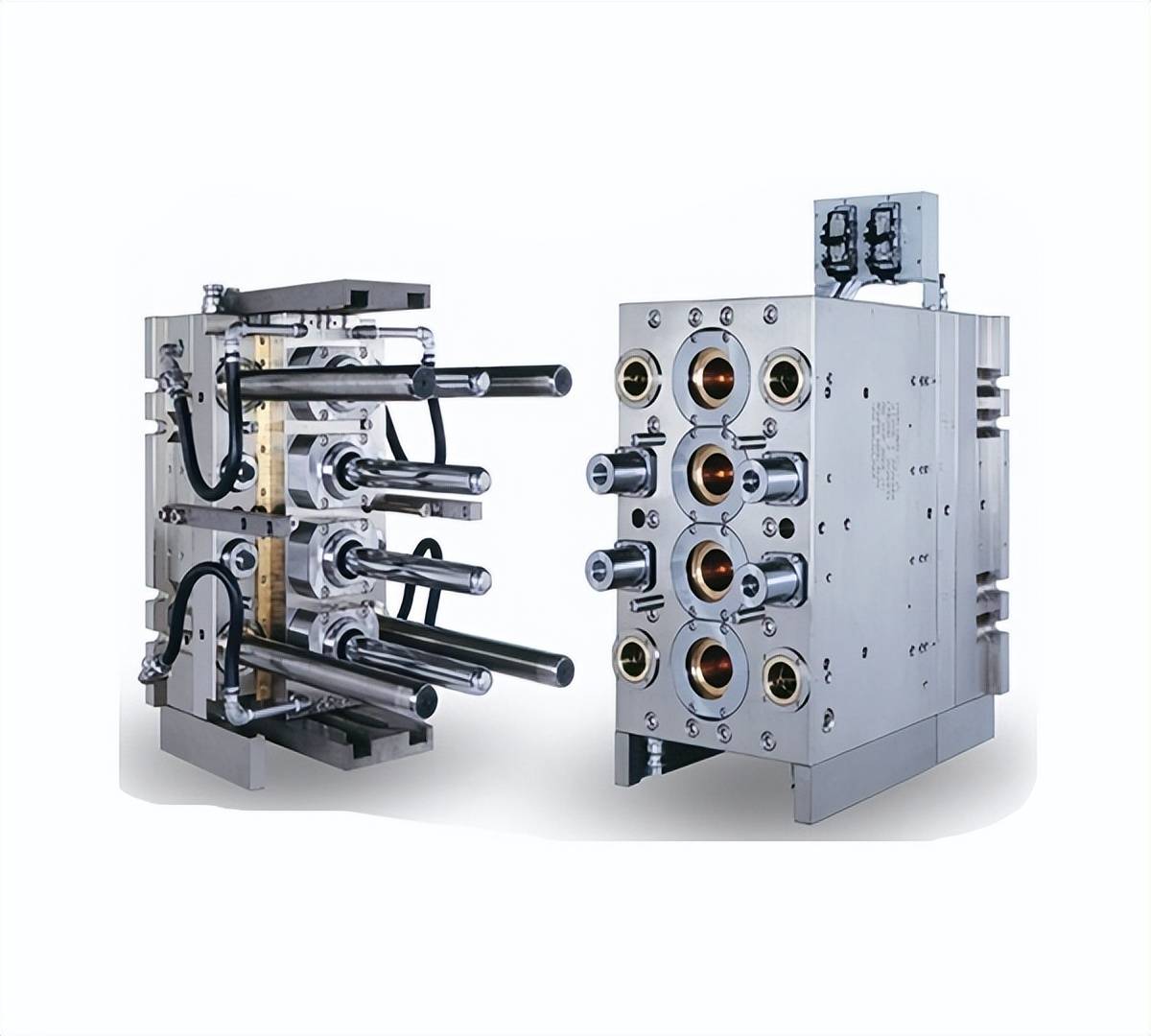

一次性诊疗耗材模具侧重多腔设计,如注射器模具采用8-32腔结构,腔室间距误差≤±0.03mm,确保每支注射器筒身内径公差≤±0.02mm;植入类耗材模具如人工关节模具,采用五轴联动加工设计,型芯定位精度达±0.001mm;体外诊断耗材模具如试纸条模具,需严格控制型腔深度公差≤±0.01mm,保障试纸涂层厚度均匀性偏差≤5%;

2、加工环节

需依托超精密加工设备实现核心部件的精准加工:

型腔加工采用超精密磨床,定位精度±0.0005mm,确保分型面平面度≤0.002mm/m;微小结构如心血管支架模具的镂空型腔,通过慢走丝电火花加工,表面粗糙度Ra值可达0.08μm,加工精度±0.001mm;

3、模具装配阶段

采用激光干涉仪校准导柱与导套的同轴度,误差控制在0.001mm以内,避免注塑时出现飞边。

三、医疗塑胶模具开模的关键保障:质量检测与环境管控

医疗塑胶模具开模需建立全流程质量检测体系与洁净生产环境,确保模具质量可控、符合医疗级标准,这是后续制品合规量产的关键保障。

1、质量检测采用分级管控模式:基础尺寸检测通过三坐标测量仪,对15项以上关键尺寸进行100%抽检;表面质量检测采用500倍金相显微镜,排查≥0.01mm的划痕或砂眼;功能验证通过试模生产,抽样检测制品密封性、尺寸一致性等指标;

2、环境管控方面,模具生产需在万级洁净室内进行,室内≥0.5μm的尘埃粒子浓度≤352000个/m³,避免杂质附着模具表面。

四、医疗塑胶模具开模的量产优化:试模调试与维护

试模调试是医疗塑胶模具开模衔接量产的关键步骤,需通过标准化流程优化工艺参数,确保制品质量稳定、生产效率达标。试模前需完成模具设计评审、设备适配与材料预处理,如医疗级PEEK材料需150℃烘烤4小时,确保原料含水率≤0.02%;试模过程中,优化温度、注射与保压参数,采用“慢-快-慢”多级注射策略,平衡充模效率与制品质量;试模后需完成样品外观、尺寸、材料性能的全面检测,统计尺寸分布确保CPK≥1.33,同时编制试模报告固化最佳工艺参数。

模具维护是延长模具寿命、保障量产稳定性的重要环节,需建立定期维护计划:每次生产后清洁模腔与顶针,涂抹防锈油;每生产5000模次后,对模具进行超声波清洗并复测精度,防止磨损导致尺寸偏差;定期检查滑块、导柱磨损情况,医疗模具寿命通常控制在50万次以内,避免因模具老化影响制品质量。

医疗塑胶模具开模是材料、设计、加工、检测、环境管控多环节协同的精密工程,核心在于兼顾精度控制与合规性。随着3D打印、AI检测等技术的融合应用,未来医疗塑胶模具开模将向纳米级精度、64腔以上高效量产、可降解材料兼容等方向升级,为高端医疗器械产业发展提供更坚实的技术支撑。