吉邦精密为您解密:为何铝合金更适合压铸不合适熔模精密铸造?

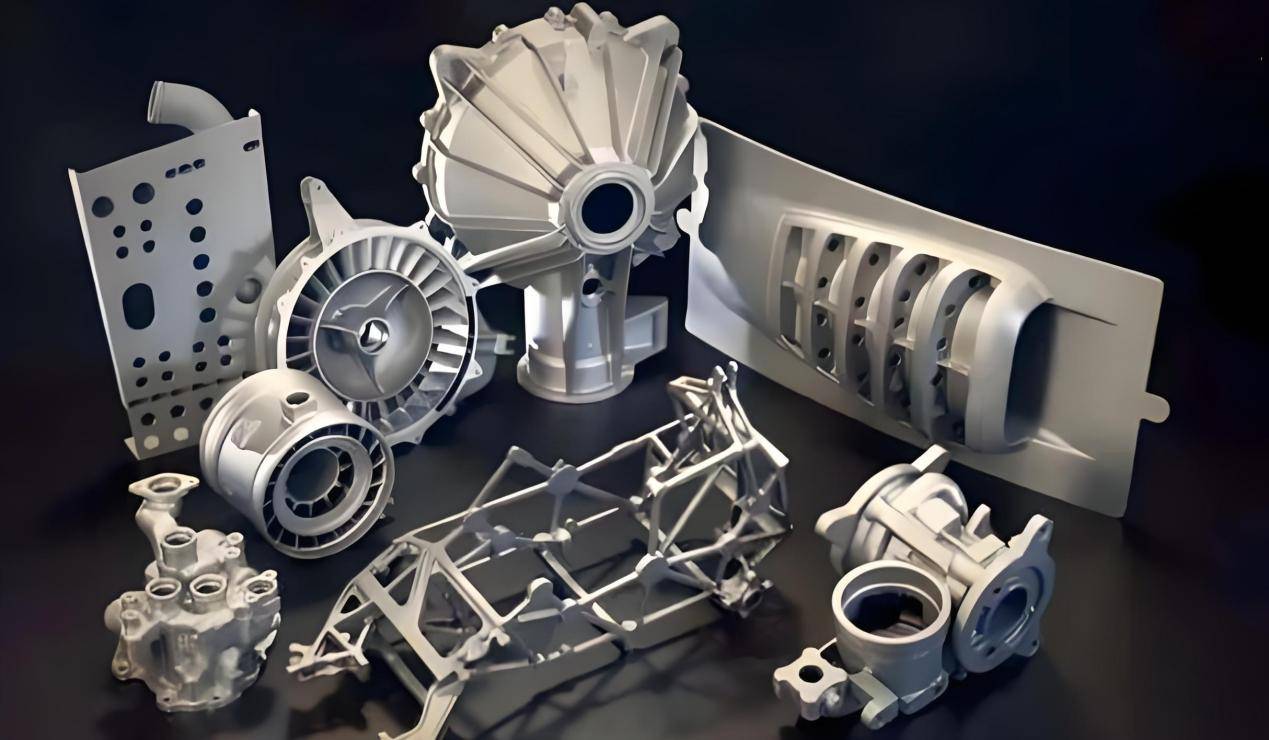

在精密铸造领域,铝合金凭借轻量化、耐腐蚀、力学性能均衡等优势,成为汽车、电子、家电等行业的核心材料。但面对多样的铸造工艺,很多企业会陷入选型困境:同样是精密成型,为何铝合金更适配压铸工艺,而非熔模精密铸造?今天,吉邦精密结合多年行业实践经验,从材料特性、工艺适配性、生产效益三大核心维度,为您深度解密这一行业共性问题。

一、先搞懂核心前提:铝合金的铸造工艺特性

材料特性是工艺选型的基础,铝合金的铸造性能直接决定了其与不同工艺的适配度。根据国际金属加工网的专业数据,铝合金的核心铸造特性可概括为四点:

一是流动性优异,尤其是共晶铝合金,能在一定温度下快速填充型腔;

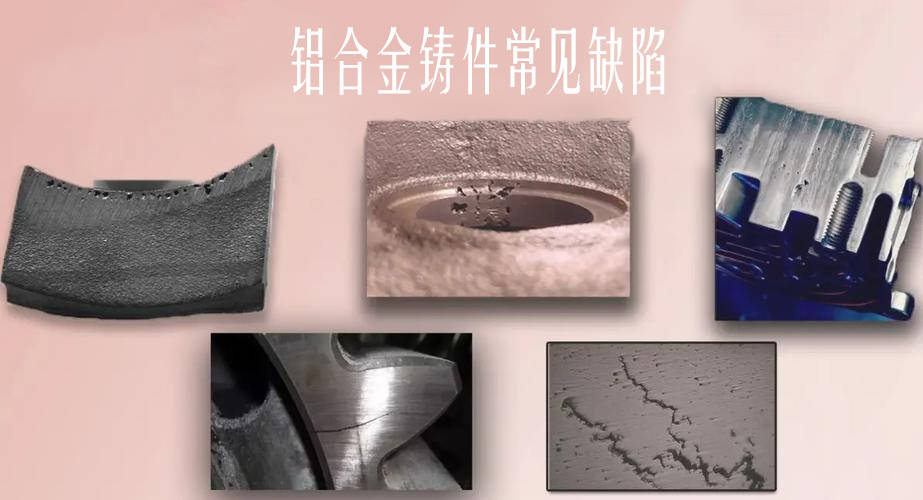

二是收缩性可控,但其液态收缩与固态收缩的差值较大,易产生缩孔、缩松缺陷;

三是吸气性明显,高温下易吸收氢气形成针孔,影响铸件致密性;

四是导热性好,冷却速度快,对成型节奏要求较高。这些特性看似普通,却在根本上决定了它与压铸、熔模精密铸造的“适配温差”。

二、核心对比:压铸与熔模精密铸造的工艺适配差异

压铸和熔模精密铸造虽同属精密成型工艺,但工艺原理、成型条件的差异,使其与铝合金的适配性呈现显著分化。我们从关键工艺环节逐一拆解:

1. 充型方式:铝合金流动性与压铸高压高速完美契合

压铸工艺的核心优势的是“高压高速充型”——熔融金属在10-175兆帕的高压下,以极快速度注入精密金属模具,整个充型过程仅需0.01-0.2秒。

这种方式恰好匹配了铝合金的高流动性特性:铝合金在660°C-750°C的熔炼温度下,能在高压作用下瞬间填满复杂薄壁型腔,甚至可成型0.5mm的超细壁厚结构,比如5G天线外壳、笔记本电脑散热模组等精密零件。

而熔模精密铸造采用的是“重力充型”:通过熔化蜡模形成型腔,再将熔融金属缓慢注入陶瓷壳模。

这种低速充型方式,难以充分发挥铝合金的流动性优势,反而容易因冷却速度快导致充型不完整,尤其针对复杂薄壁件时,成型缺陷率会大幅上升。

更关键的是,铝合金的吸气性会在低速充型过程中加剧,大量氢气无法及时逸出,最终形成针孔缺陷,严重影响铸件气密性。

2. 凝固控制:压铸保压工艺破解铝合金收缩难题

铝合金的收缩特性是铸造的核心难点——液态收缩与固态收缩的差值较大,若凝固过程中没有足够的补缩,极易产生缩孔、缩松。

压铸工艺通过“持续保压冷却”完美解决了这一问题:金属液注入型腔后,模具会保持高压直至铸件完全凝固,借助外部压力强制补缩,有效抑制收缩缺陷,让铸件组织更致密。

3. 模具适配:金属模与铝合金的热稳定性更匹配

压铸采用的是耐热钢模具,能承受铝合金反复熔炼的高温冲击,且模具内部设有冷却通道,可精准控制模温。一套压铸模寿命可达50万次以上,完全满足大批量生产需求。

熔模精密铸造的陶瓷壳模则为“一次性模具”,需经制蜡、挂浆、烧结等多道工序制成,不仅生产周期长(单套模具制备需数小时),还无法承受铝合金连续浇注的高温冲击。

三、生产效益与应用场景:压铸更符合铝合金的产业化需求

从行业应用来看,铝合金的主要需求集中在汽车、电子、家电等大批量生产领域,而压铸工艺的生产特性恰好契合这一需求:

一是生产效率悬殊。压铸可实现全流程自动化,单件生产周期仅10-60秒,月产能可达10万件以上;而熔模精密铸造无法满足铝合金大规模应用的需求。

二是成本优势显著。压铸虽模具初期投入较高,但批量生产后单件成本大幅降低——10万件批量下,压铸铝合金零件的单件成本仅8-15元;而熔模精密铸造因模具一次性使用、工序繁琐,单件成本高达20-30元,性价比远低于压铸。

三是应用场景匹配。铝合金的核心应用场景如汽车底盘件、电子外壳、家电结构件等,均要求零件兼具精密性、轻量化和低成本,压铸工艺恰好能满足这些需求。

而熔模精密铸造更适合小批量、高复杂度的高温合金零件(如航空发动机叶片),与铝合金的主流应用场景错位。

四、吉邦精密总结:选型的核心逻辑是“材料-工艺-场景”匹配

对于企业而言,选型时需牢记:若需大批量生产精密铝合金零件,压铸是最优解;若为小批量、极高复杂度的特殊零件(非铝合金主流需求),可考虑熔模精密铸造。

吉邦精密深耕铝合金压铸领域多年,凭借精准的工艺匹配和定制化解决方案,已为上千家企业提供高效生产支持。

如果您有精铸零部件选型困惑,欢迎在评论区留言,吉邦精密专业团队为您免费解答!