原创 水泥厂废水处理方法|水泥厂废气处理案例|水泥厂粉尘处理工艺

一、废水、废气、粉尘的来源与特点

1. 废水来源及特点

来源:主要包括冷却水、生产洗涤废水、燃料洗涤水、车间生活污水、余热发电系统排水等。

特点:

高COD/BOD:含有机废物较多, 化学需氧量(COD)和生化需氧量(BOD)值高。

高悬浮物:磨浆工艺和设备磨损产生大量颗粒物。

高pH值:原料中的碱性物质(如石灰石)导致废水偏碱性,影响生物处理效果。

2. 废气来源及特点

来源:主要来自生料预处理(破碎、烘干)和煅烧过程(回转窑),产生 二氧化硫(SO₂)、 氮氧化物(NOₓ)、 一氧化碳(CO)、氟化物等。

特点:

含尘量高:窑头窑尾粉尘浓度大,含未燃尽燃料颗粒。

腐蚀性强: 硫化物、氟化物等对设备有腐蚀作用。

温度波动大:窑尾废气温度可达300℃以上,需降温处理。

3. 粉尘来源及特点

来源:原材料处理、生料制备、熟料烧结、水泥粉磨及包装车间等环节。

特点:

粒径细小:易悬浮扩散,难沉降。

成分复杂:可能含重金属、结晶硅等有害物质。

无组织排放突出:多个分散源(如输送带、装卸点)难以集中收集。

二、主要危害与治理难点

1. 危害

环境污染:粉尘和废气导致PM2.5超标、酸雨;废水污染水体。

健康危害:粉尘引发尘肺病,废气中的SO₂、NOₓ损害呼吸系统。

设备损耗:粉尘加速机械磨损,腐蚀性气体缩短设备寿命。

2. 治理难点

废水:高碱性和高悬浮物增加处理成本,生物处理易受pH影响。

废气:成分复杂,需多级工艺协同处理(如脱硫+脱硝+除尘)。

粉尘:

无组织排放源多且分散,难以全覆盖收集。

传统除尘设备在包装车间等区域易产生二次扬尘。

三、针对性解决方案

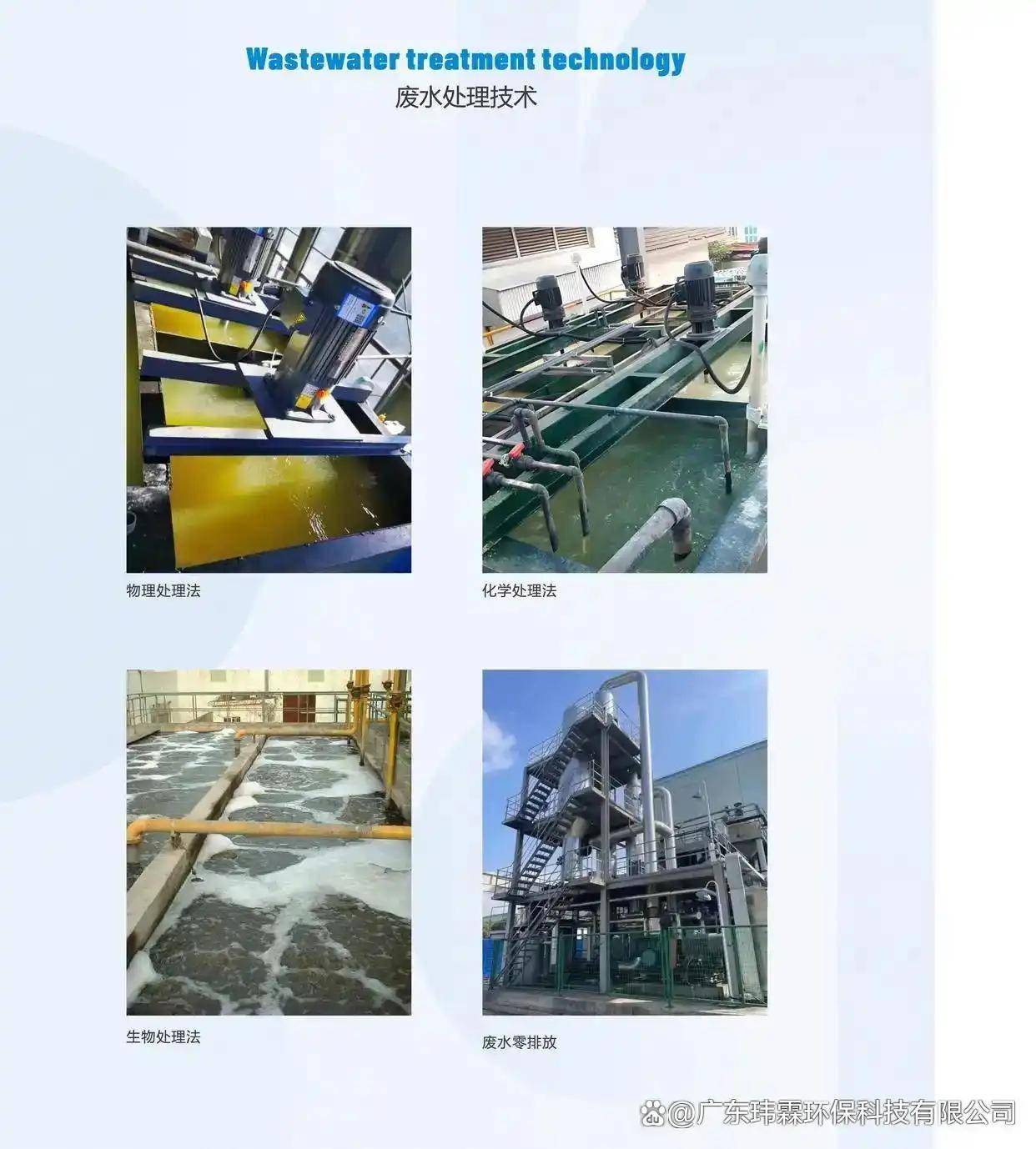

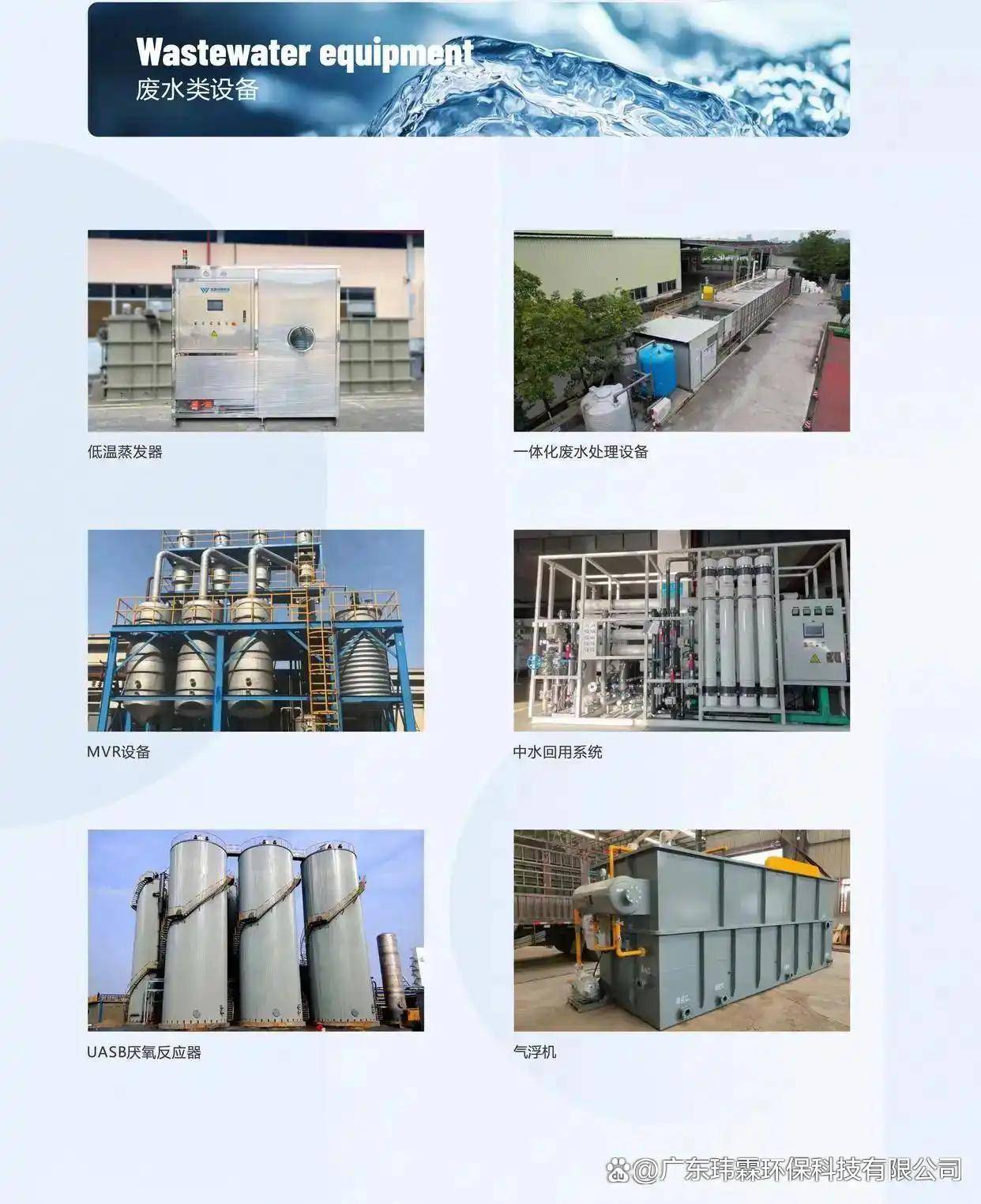

1. 废水处理

工艺组合:采用“预处理+生化处理+深度处理”流程,例如格栅沉淀→A/O工艺→反渗透膜→蒸发结晶,实现零排放。

资源化利用:处理后的水回用于生产冷却、绿化或清洗,减少新鲜水消耗。

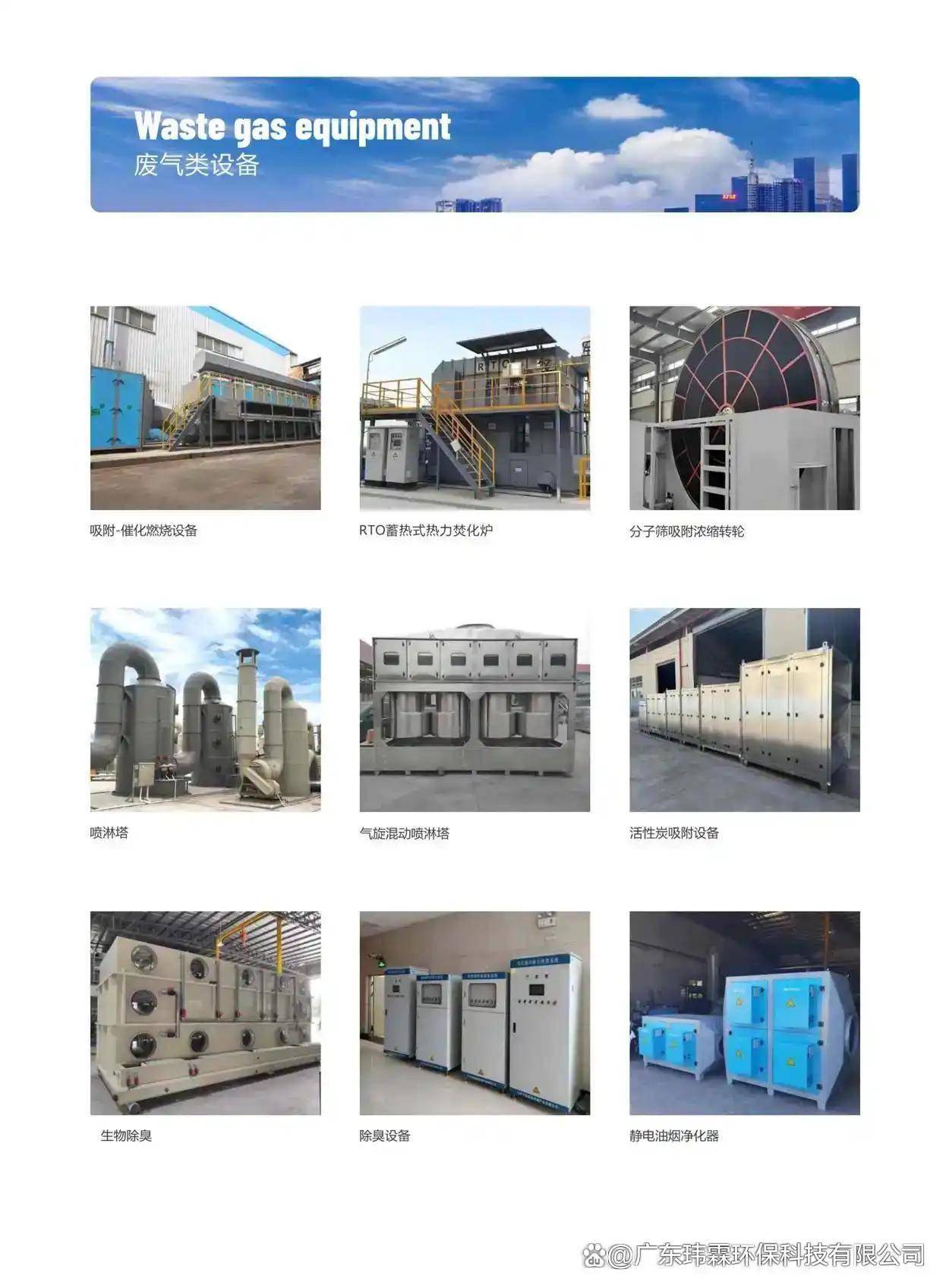

2. 废气治理

多级净化:

除尘:旋风除尘(粗颗粒)→布袋除尘/电除尘(微细颗粒)。

脱硫脱硝:湿法脱硫(石灰石浆液)+SNCR技术(喷氨水还原NOₓ)。

余热回收:利用废气余热发电,降低能耗。

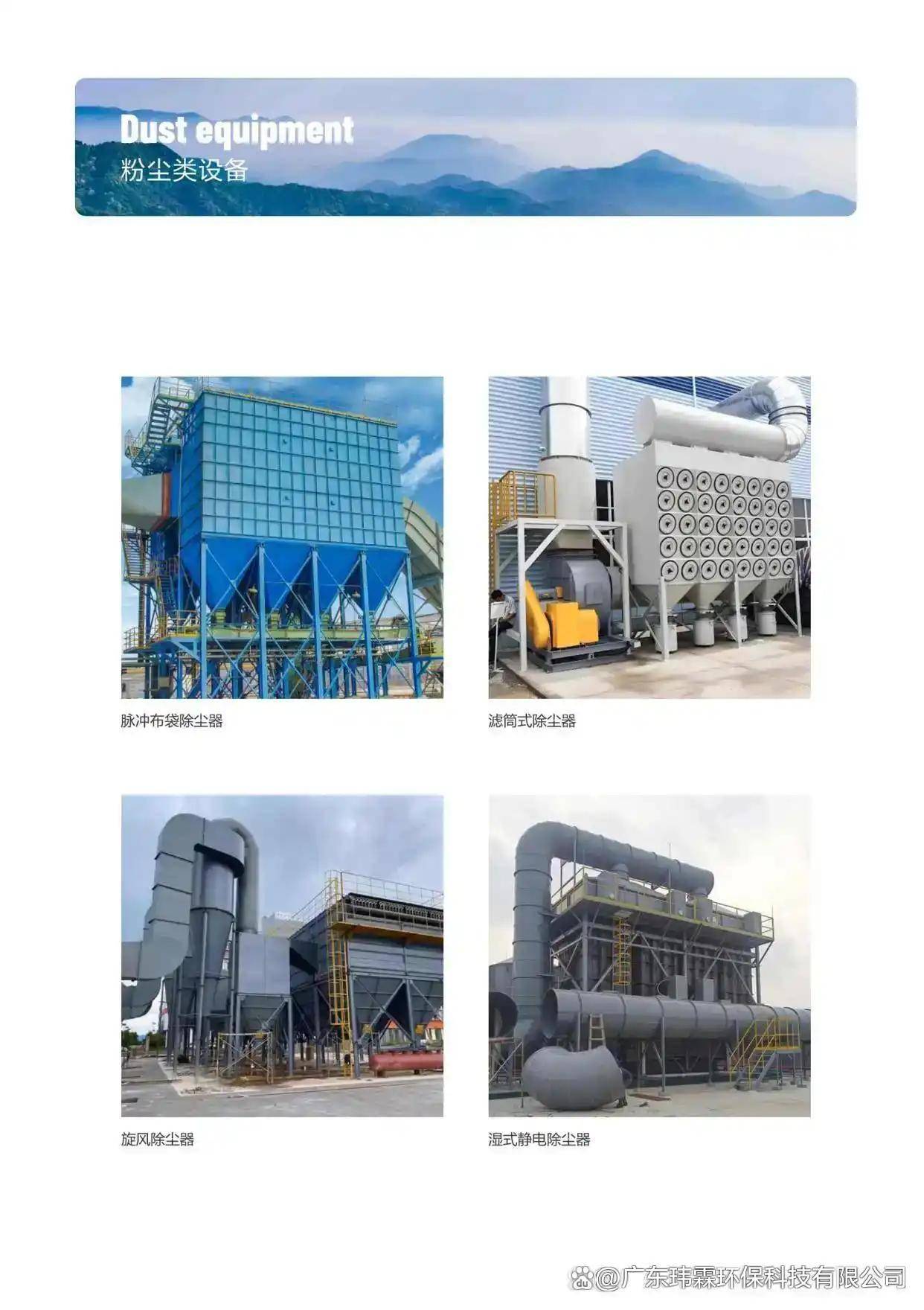

3. 粉尘控制

源头封闭:在产尘点安装防尘罩、封闭输送带。

高效收集:

真空清扫系统:高负压吸尘,避免二次扬尘,粉尘回收率达99%。

袋式除尘器:过滤精度高,适用于包装车间等细微粉尘场景。

四、经典案例详解

案例一:大型水泥厂废气综合治理项目

背景:某企业扩产后氮氧化物排放超标,需满足最新环保标准。

处理工艺:

电袋复合除尘:先用电除尘去除粗颗粒,再用布袋捕捉微细粉尘。

SNCR脱硝:在分解炉喷入 尿素,高温下将NOₓ还原为氮气。

湿法脱硫:碱性溶液吸收SO₂,生成可处理的 硫酸盐。

设备优势:

电袋复合除尘器适应高浓度粉尘,寿命长;SNCR技术无需催化剂,成本低。

效果与效益:

粉尘排放浓度<10mg/m³,NOₓ减排80%以上,达到国家标准。

余热发电系统年节电约1000万度,降低能源成本30%。

案例二:水泥包装车间真空清扫系统应用

背景:包装车间粉尘泄漏严重,工人健康风险高。

处理工艺:

高负压吸尘:通过管道网络将粉尘直接吸入集尘装置,脉冲反吹自动清灰。

粉尘回收:收集的粉尘可回用于生产辅助材料。

设备优势:

移动式设计灵活,无二次扬尘;滤芯可重复使用,维护成本低。

效果与效益:

粉尘捕捉率≥99%,车间空气质量达标。

年回收粉尘约500吨,减少原料损失,同时降低职业病发病率。

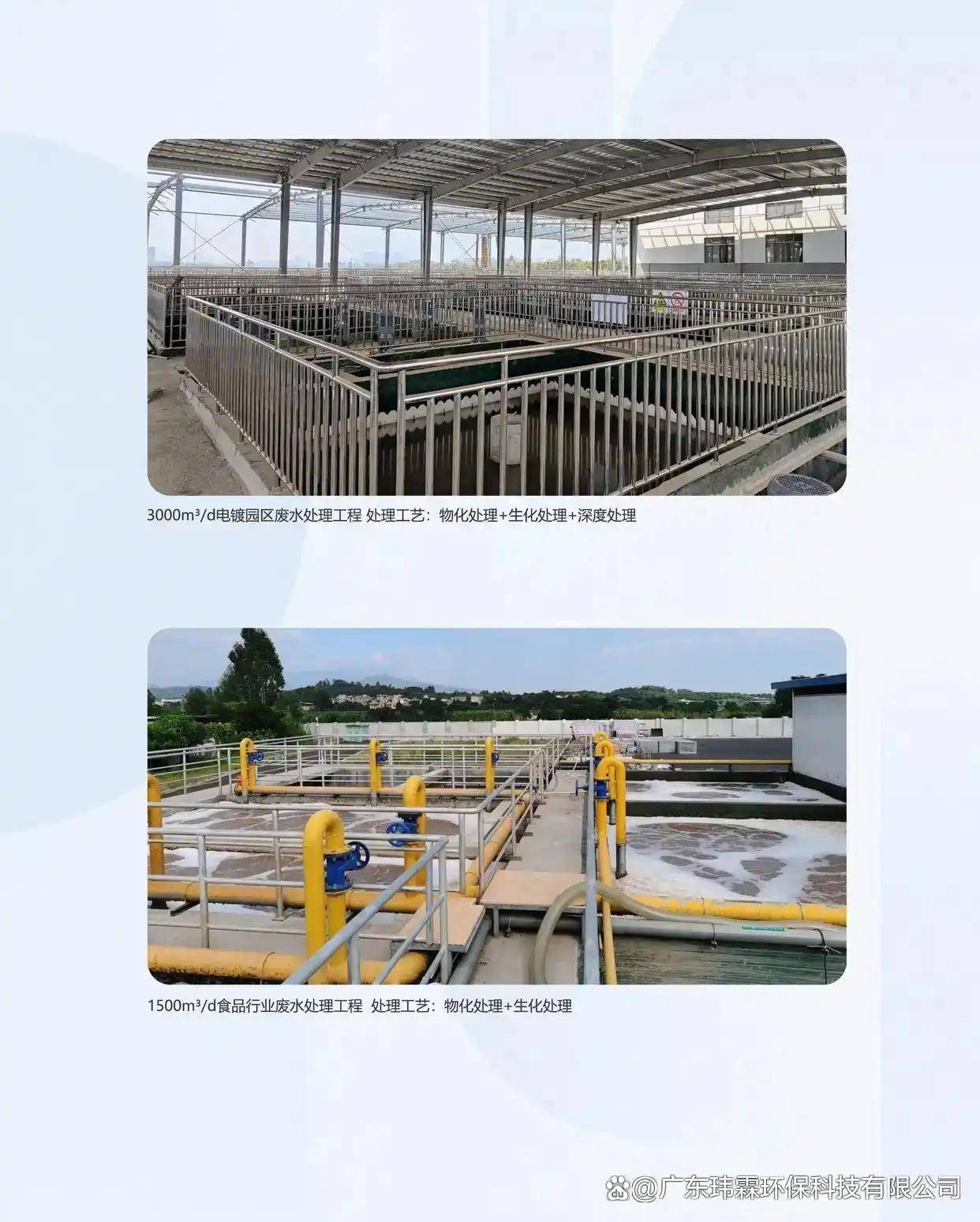

案例三:水泥厂废水零排放系统

背景:某厂为实现环保政策要求,升级废水处理系统。

处理工艺:

预处理:格栅+沉淀池去除大颗粒悬浮物。

深度处理:反渗透膜净化+蒸发结晶,提取高盐废水中的盐分。

设备优势:

反渗透膜脱盐率>98%;蒸发结晶器实现盐分资源化。

效果与效益:

废水100%回用,每年节约用水20万吨。

减少排污费,避免环境处罚,提升企业绿色形象。

五、总结

水泥厂三废治理需结合源头控制、工艺优化及智能监控。通过典型案例可见, 集成化治理技术(如废气多级净化、真空清扫、废水零排放)不仅能合规减排,还可降低运营成本,实现环境与经济双赢。未来需进一步研发低能耗处理设备,强化无组织排放的实时监测。