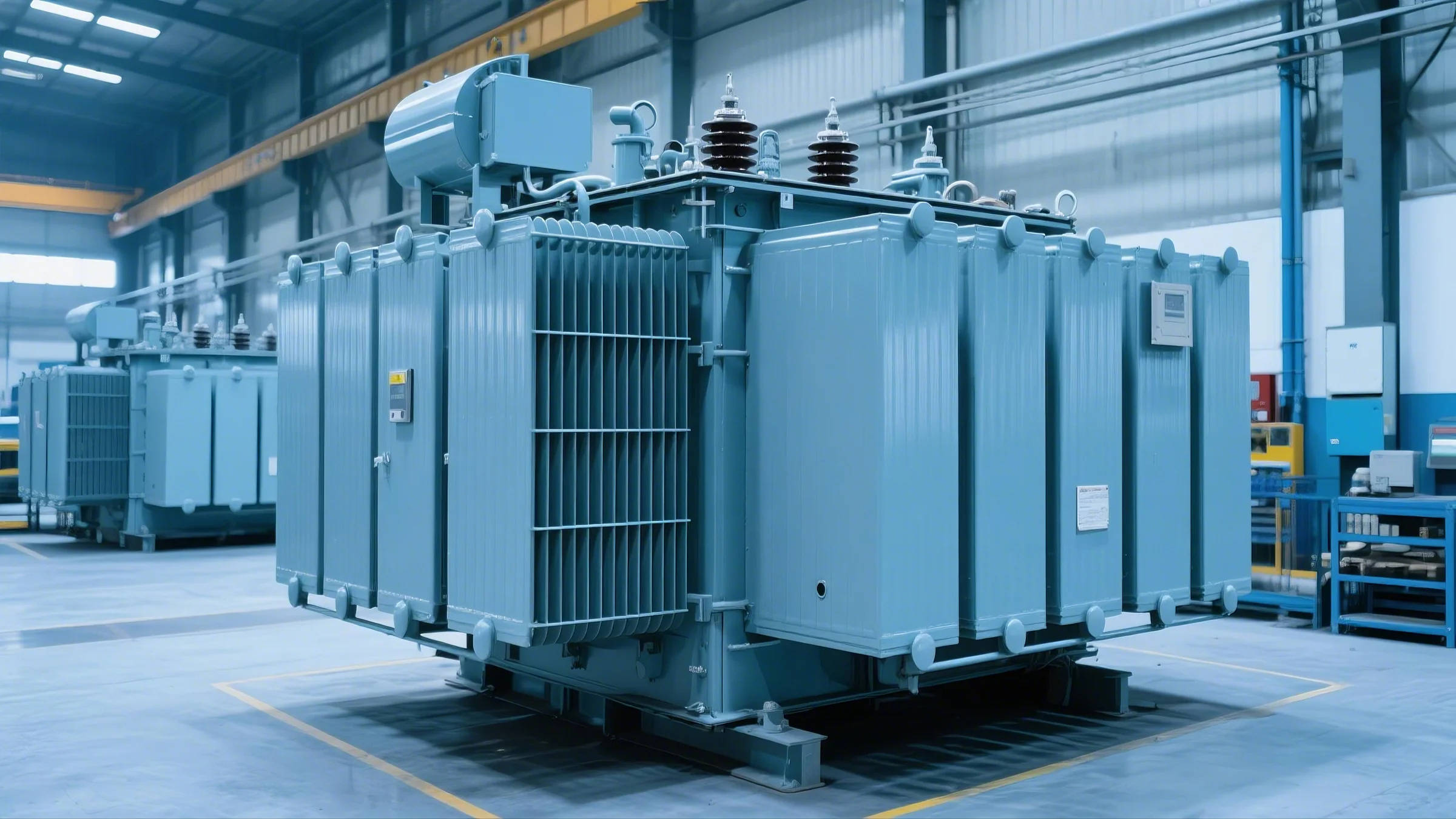

变压器淋涂油漆对工艺有哪些要求

变压器散热片的淋涂工艺是一种高效、高质量的涂装方法,尤其适用于结构复杂、具有密集翅片的散热器。佐格涂料专注于工业防护领域,对于变压器淋涂具有专用的产品体系,LTED500环氧淋涂底漆和LTPU800丙烯酸聚氨酯淋涂面漆,以高性能的涂膜品质保护基材,同时淋涂对于工艺也有着很高的要求,以下从几个角度进行分析。

一、淋涂工艺的优势

1、涂装效率高,适合大批量生产:淋涂是连续作业,散热片在输送链上匀速通过淋幕,涂装速度快,生产效率高。

2、涂料利用率高,经济环保:淋涂形成的涂料幕帘覆盖通过的工件,未被利用的涂料可通过回收系统收集、过滤后循环使用,大幅减少VOCs排放和浪费。

3、涂层均匀、覆盖性好:对于形状复杂、有内腔和密集翅片的散热片,喷涂容易产生死角,而淋涂时涂料能从各个角度流过工件表面,渗透到缝隙中,形成连续、均匀的涂膜。

4、漆膜外观平整:淋涂漆膜流平性好,不易产生橘皮、颗粒等弊病,外观质量高。

5、自动化程度高,质量稳定:工艺参数如流量、粘度、速度固定后,涂层质量稳定,对人力的依赖和技能要求低。

二、环氧淋涂底漆与丙烯酸聚氨酯淋涂面漆的特点

1、环氧淋涂底漆

核心作用:提供优异的附着力和防腐性能,与金属基材的附着力强,并能形成致密的屏蔽层,阻隔水汽和腐蚀介质。

工艺要求:

需要有良好的流平性以覆盖散热片复杂表面,但又必须具有优异的抗流挂性能,防止在垂直面和翅片边缘积漆。淋涂前必须进行彻底的脱脂、除油、喷砂处理,保证表面清洁,确保附着力。

2、丙烯酸聚氨酯淋涂面漆

核心作用:提供优异的耐候性、装饰性和防护性。能抵抗紫外线、风雨侵蚀、温差变化,保光保色性好,外观鲜艳持久。

工艺要求:

需要有较好的流平性以获得高光、平滑的外观,粘度直接影响淋幕的稳定性和漆膜厚度。需要有适当的触变性,既便于施工流平,又能防止垂流。

与底漆的配套性:必须与环氧底漆有良好的层间附着力,不能出现咬底、剥离等问题。

环境耐受性:配方需考虑变压器户外运行环境,要求具备一定的耐盐雾、耐酸雨、耐湿热性能。

三、淋涂设备的调试要点

淋涂工艺的成败很大程度上取决于设备的精确调试。

1、淋幕形成系统:

刀口间隙与平整度:刀口间隙根据涂料粘度和所需膜厚调节,必须确保整个刀口长度上的间隙均匀一致,以保证淋幕的稳定均匀。

涂料流量与压力:通过泵和阀门精确控制,流量需稳定,以保证淋幕连续无断线。

涂料温度控制:恒温系统确保涂料粘度稳定,通常控制在25±2℃或根据现场调节。

2、输送系统:

输送速度:速度与膜厚成反比。速度需稳定,抖动会导致膜厚不均,通常根据生产节拍和膜厚要求设定。

工件悬挂:散热片悬挂应利于涂料流尽,减少兜漆,工件缓慢通过淋幕,确保各个面都被覆盖。

3、涂料循环与回收系统:

循环搅拌:防止颜料沉淀,保持粘度均一。

过滤:多级过滤,去除杂质、气泡和皮膜,保证淋幕质量和漆膜外观。

消泡:循环系统中需有消泡措施,防止气泡被泵入淋幕,造成漆膜缺陷。

4、粘度自动控制:

配备在线粘度计和稀释剂添加装置,实时监控并调整涂料粘度,这是保证工艺稳定性的核心。

四、整体涂装结果质量分析

一个成功的变压器散热片淋涂涂装应满足以下质量要求:

1、外观质量:

漆膜完整连续:无漏涂、无露底,特别是散热片内腔和翅片根部。

表面平整光滑:高光泽,无流挂、橘皮、颗粒、气泡、缩孔等弊病。

颜色与光泽均匀一致。

2、膜厚控制:

膜厚均匀达标:整体膜厚(底漆+面漆)控制在规定范围内。使用测厚仪多点测量(平面、边缘、翅片),要求厚度均匀,无明显差异。

关键区域覆盖:确保散热片所有外露表面,包括尖锐边缘和焊缝,都有足够的涂层保护。

3、物理化学性能:

附着力:划格法测试合格。

耐腐蚀性:通过盐雾试验、耐湿热试验等。

耐候性:面漆通过人工加速老化试验,保光率、色差符合要求。

机械性能:良好的硬度、耐磨性和柔韧性。

长期可靠性:在户外严苛环境下(温差、紫外线、污染),涂层能长期保持防护性能,确保变压器稳定运行。

变压器散热片淋涂是一项系统工程。其成功实施依赖于精准的涂料配方、高度稳定的设备系统和严格的工艺管理,只有当这三者协同优化,才能实现高效率、低成本、高质量且环保的涂装效果。