别被淘汰!五金模具从业者必看:3大核心趋势+4个转型方向

在五金模具行业摸爬滚打多年的你,是否发现如今的行业早已不是“靠经验就能站稳脚跟”?原材料涨价、订单两极分化、新技术不断冲击,核心从业者正面临“不转型就被淘汰”的关键节点。本文结合最新行业数据,拆解五金模具行业趋势的3大核心方向,给出4个可落地的转型建议,帮你精准把握行业脉搏,在变革中抢占先机。

一、先看清现状:五金模具行业的“变与不变”

作为制造业的“基石”,五金模具行业的刚需属性从未改变,尤其是汽车、电子、新能源等下游产业的升级,更是为其带来了新的市场空间。但与此同时,行业的痛点也愈发明显:低端模具产能过剩,利润被压缩至个位数;高端模具依赖进口,核心技术卡脖子;环保政策收紧,传统生产模式难以为继。对于30-55岁的从业者而言,这些变化既是挑战,更是重构自身竞争力的机会。

二、五金模具行业趋势的3大核心方向,看懂少走3年弯路

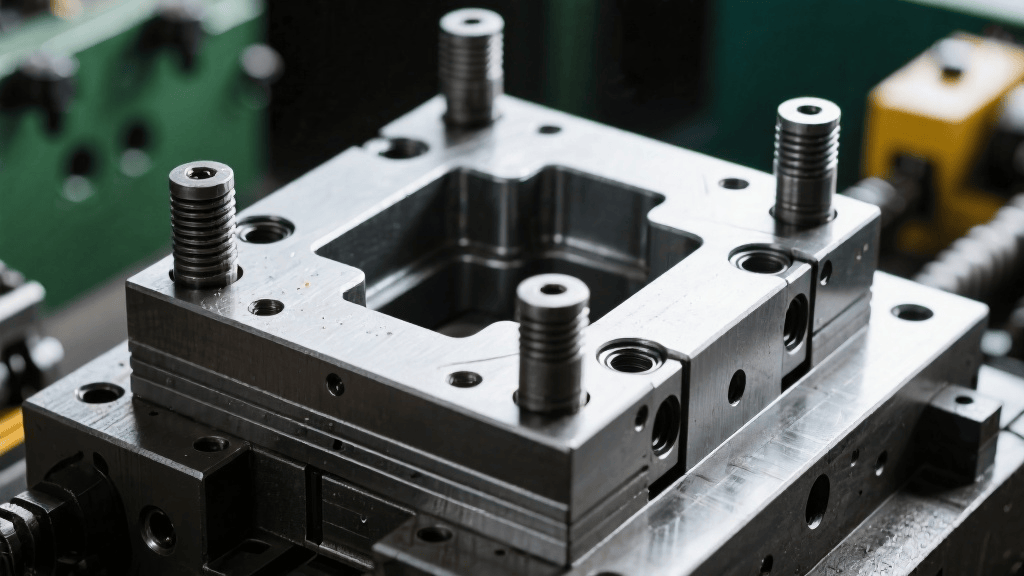

1. 智能化转型成必然:传统“人海战术”已过时,智能化设备正在重塑生产流程。目前头部模具企业已广泛采用CNC加工中心、智能检测设备、模具物联网系统,不仅将生产效率提升40%以上,还能大幅降低废品率。未来3-5年,中小型模具厂的智能化改造将进入“普及期”,不懂智能设备操作、不会数据分析的从业者,将逐渐被市场淘汰。

2. 高端精密化是突围关键:随着新能源汽车、智能手机、高端装备等产业的发展,对高精度、高寿命模具的需求激增。数据显示,高端精密五金模具的利润率可达20%-30%,远超传统中低端模具。这就要求从业者不仅要提升模具设计能力,还要掌握新材料(如高强度合金钢、复合材料)的加工工艺,向“高精尖”领域发力。

3. 绿色化生产不可逆转:环保政策的收紧倒逼行业升级,传统高污染、高能耗的生产模式已无生存空间。绿色化趋势主要体现在两方面:一是采用环保型原材料和助剂,减少生产过程中的污染物排放;二是通过优化生产流程、回收利用废旧模具,实现资源的循环利用。目前已有企业通过绿色改造,不仅降低了环保成本,还获得了下游高端客户的青睐。

三、4个可落地的转型方向,适配不同规模从业者

1. 技术型从业者:深耕细分领域,提升核心技能。建议重点学习智能设备操作(如五轴CNC)、模具CAE仿真技术、3D打印模具应用等,成为“技术多面手”。同时,关注下游新兴产业的模具需求,如新能源汽车电池壳模具、半导体封装模具等,提前布局抢占市场。

2. 中小型模具厂老板:小而精路线+抱团发展。无需盲目跟风大规模智能化改造,可优先引进关键智能设备(如智能检测仪器),聚焦某一细分领域(如精密电子模具、汽车零部件模具)做精做专。此外,可与上下游企业抱团,形成“设计-生产-加工-售后”的产业联盟,提升抗风险能力。

3. 供应链相关从业者:优化资源配置,对接高端需求。原材料供应商可拓展高端模具钢材、环保型材料的供应渠道;设备经销商可转型为“设备+服务”提供商,为模具厂提供智能化改造方案。核心是从“卖产品”转向“提供解决方案”,提升客户粘性。

4. 跨界融合尝试:依托模具技术,拓展衍生业务。比如利用模具设计和加工优势,切入下游产品的定制化生产(如精密五金配件);或开展模具维修、保养、翻新业务,挖掘存量市场的利润空间。

四、避坑提醒:转型路上的3个常见误区

1. 盲目跟风智能化:不结合自身实际需求,一味引进高价智能设备,导致设备闲置、资金压力增大。建议先梳理生产痛点,再针对性改造。

2. 忽视人才培养:只关注设备升级,却不重视员工技能提升,导致智能设备无法发挥最大效用。可通过内部培训、校企合作等方式,培养适配新趋势的人才。

3. 放弃传统优势:过度追求高端化,而放弃自身擅长的中低端模具市场,导致“高不成低不就”。正确做法是在巩固传统优势的基础上,逐步向高端领域渗透。

五金模具行业的变革,从来不是“淘汰行业”,而是淘汰“跟不上趋势的人”。我们正是行业的中坚力量,与其焦虑迷茫,不如主动拥抱变化。如果你在转型过程中遇到具体问题(如智能设备选型、高端模具技术难题),欢迎在评论区留言交流;也可以关注我,后续将分享更多五金模具行业的技术干货、趋势解读和转型案例,助力你在行业中持续立足!