五金厂焊接废气处理案例|五金厂焊接废气处理方法

创始人

2026-01-25 08:51:55

0次

焊接是五金制造中不可或缺的工艺,但焊接过程中会产生大量有害废气,若不妥善处理,将对环境和工人健康造成严重影响。本文将详细介绍两个五金厂焊接废气处理的实际案例,包括项目背景、废气成分来源、处理工艺流程及最终效果,为相关企业提供参考。

案例:某大型五金厂焊接烟尘综合治理项目

项目背景

该五金厂位于华东地区,主要生产金属门窗、五金配件等产品,拥有20余台焊接设备,每日焊接作业时间超过10小时。由于焊接烟尘未经有效处理直接排放,导致车间内空气质量差,工人投诉频繁,且环保部门多次要求整改。

废气成分及来源

焊接过程中产生的废气主要包括:

金属氧化物

:如氧化铁、氧化锰等,来源于焊条和金属母材的高温氧化。

有害气体

:包括一氧化碳(CO)、氮氧化物(NOx)及臭氧(O₃),由电弧高温分解空气产生。

颗粒物(PM2.5/PM10)

:焊烟中的细微颗粒,长期吸入易导致尘肺病。

处理工艺流程

该厂采用

“集气罩+滤筒除尘+活性炭吸附”

的组合工艺:

集气系统

:在每台焊机上方安装柔性集气罩,确保焊接烟尘在产生瞬间被捕获。

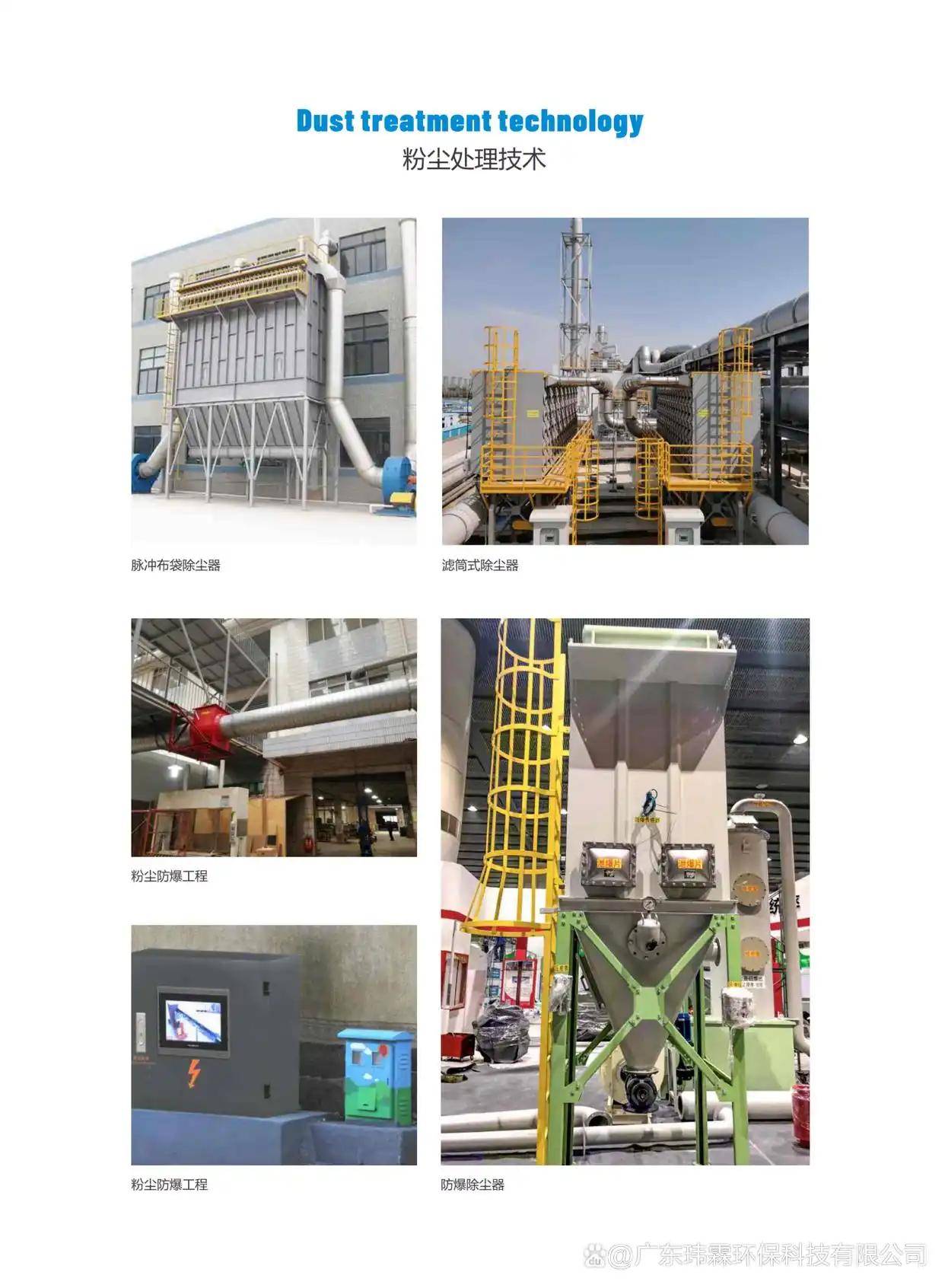

滤筒除尘

:烟尘经管道进入脉冲滤筒除尘器,过滤效率达99%,可有效去除0.3μm以上的颗粒物。

活性炭吸附

:剩余气体通过活性炭层吸附有害气体(如NOx、臭氧),确保达标排放。

风机排放

:净化后的气体经15米高排气筒排放,符合《大气污染物综合排放标准》(GB16297-1996)。

最终效果

车间内PM2.5浓度从原来的150μg/m³降至30μg/m³以下,工人作业环境显著改善。

排放口检测显示,颗粒物浓度<20mg/m³,NOx浓度<100mg/m³,远低于国家标准。

项目运行一年后,企业通过环保验收,并获评“绿色示范工厂”。

相关内容

热门资讯

暖气片和中央空调采暖

暖气片和中央空调采暖是两种常见的室内温度调节方式,其核心差异在于热量的传递路径与空间交互模式。一种依...

全屋定制机构服务怎么样

《【全屋定制】哪家好:专业深度测评》 在当今家居消费升级的背景下,全屋定制已成为越来越多家庭打造理...

综合考量别墅大宅装修设计公司排...

在住宅装修领域,别墅大宅装修是一个极具专业性和挑战性的细分市场。对于业主来说,选择一家靠谱的别墅装修...

剖析阳台护窗推荐厂家,怎么选择

在如今注重安全与美观的居住环境中,阳台护窗的选择至关重要。它不仅要为家庭提供可靠的安全防护,还需与家...

阐释知名门窗十大品牌,怎么收费...

在门窗行业蓬勃发展的今天,消费者在选择门窗产品时往往会关注各类排名,像中国门窗十大品牌排名、知名门窗...

2026年 KTV模块/包厢门...

2026年KTV模块/包厢门/茶几/设计装修推荐:专业KTV不锈钢模块、铁艺模块、木制门、不锈钢茶几...

原创 衣...

在时尚的舞台上,衣柜是每位时尚达人的私人博物馆。然而,并非每件衣物都能与你的衣橱和谐共处。有些衣服,...

2026年 音乐节沙发租赁服务...

2026年音乐节沙发租赁服务商推荐:创意舒适沙发租赁,音乐节户外沙发,活动沙发租赁,懒人沙发租赁公司...

胖马识球丨U23国足冲顶未竟:...

北京时间1月25日凌晨,U23国足在决赛中0比4不敌日本队,遗憾无缘U23亚洲杯冠军,但小伙子们一路...

2026丰城优质装修公司推荐榜...

2026丰城优质装修公司推荐榜行业背景与筛选维度说明 据《2025-2026江西省装饰装修行业发展...