设备性能与辅助系统缺陷——陶瓷加工碎裂的隐性诱因

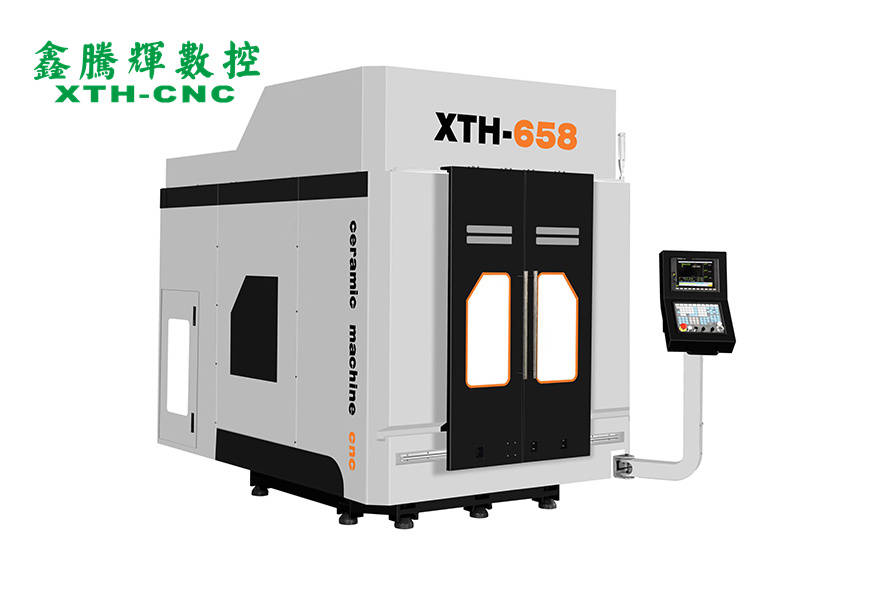

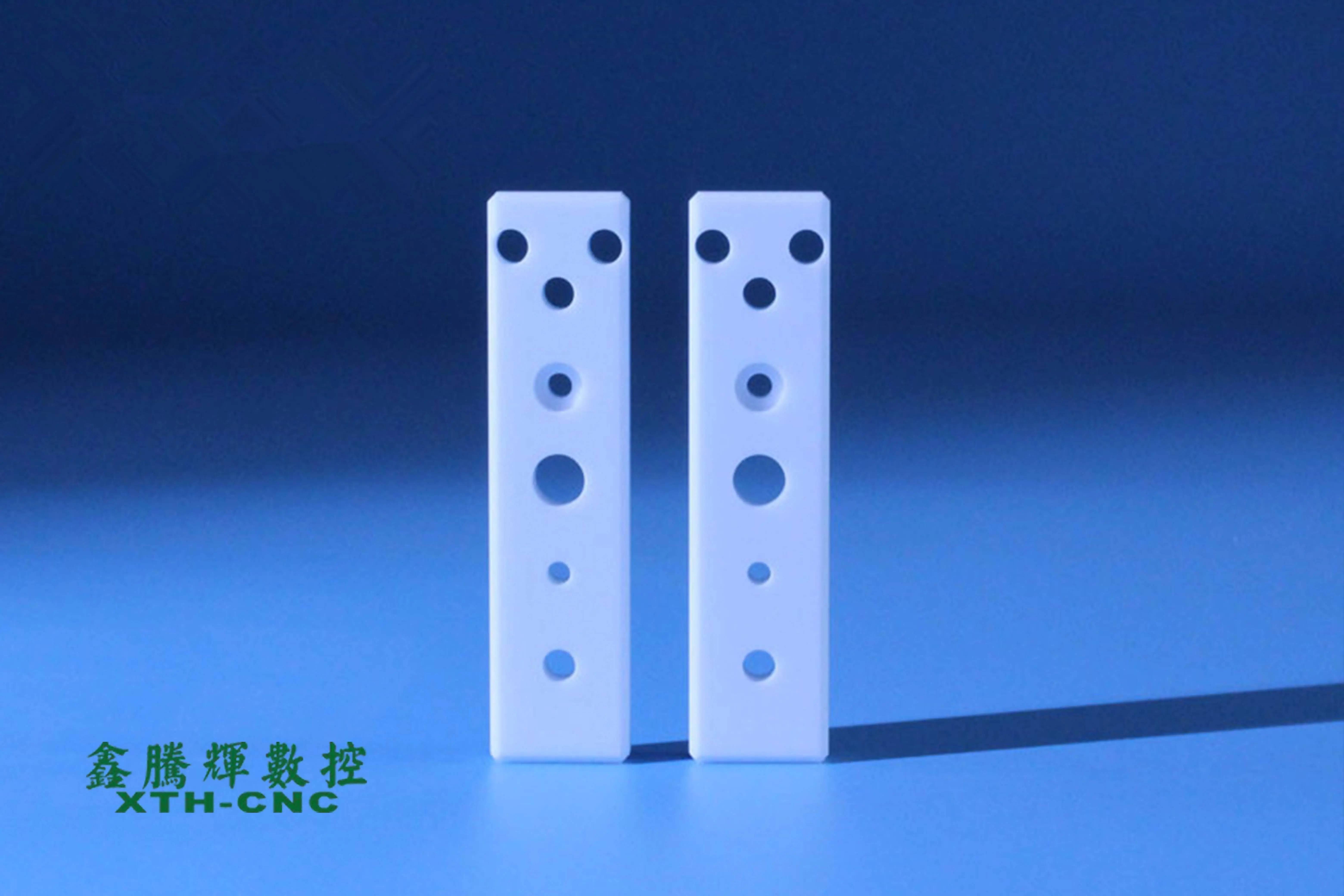

在工业陶瓷加工过程中,陶瓷雕铣机的设备性能与辅助系统的适配性,往往被企业忽视,但这正是导致零件碎裂的隐性诱因。陶瓷雕铣机并非传统数控机床的简单改造,而是需针对工业陶瓷硬脆、低导热的特性进行专属设计。若设备核心部件性能不足、结构设计不合理,或辅助系统无法有效适配加工需求,即便采用优质材料与科学工艺,也难以避免碎裂问题的发生。深入挖掘设备与辅助系统层面的成因,优化设备配置与辅助方案,是实现低损耗加工的重要保障。

设备机身刚性与稳定性不足,是引发加工碎裂的核心设备因素。工业陶瓷加工对设备的定位精度、运动稳定性要求极高,任何微小的振动或位移,都可能加剧刀具与工件的冲击,引发碎裂。传统设备或低成本陶瓷雕铣机,往往采用普通铸铁床身,结构设计缺乏强化,自身刚性不足,加工过程中主轴高速运转与刀具切削产生的振动无法有效抑制,会导致刀具与陶瓷材料的接触状态不稳定,产生间歇性冲击应力。这种振动不仅会放大切削误差,还会使应力在陶瓷内部反复叠加,逐步扩展为裂纹,最终导致零件碎裂。同时,设备运动部件间隙过大,如线性导轨、滚珠丝杠存在磨损或间隙未消除,会导致定位精度偏差,刀具切削轨迹偏离预设路径,产生额外应力,诱发碎裂。

主轴性能不佳,会直接影响切削过程的稳定性,提升碎裂风险。主轴作为陶瓷雕铣机的核心部件,其转速精度、振动控制能力与刚性,直接决定了刀具的切削状态。若主轴转速波动过大,会导致切削速度不稳定,时而快时而慢,使切削力产生剧烈变化,超过陶瓷材料的应力承受范围;主轴振动幅度超标,会带动刀具产生高频振动,与陶瓷零件形成反复冲击,快速产生裂纹。此外,主轴轴承性能不足,如采用普通滚动轴承,高速运转时易产生磨损与振动,无法实现平稳支撑,而空气静压轴承等高精度轴承的缺失,会导致主轴无法达到加工所需的稳定性,进一步加剧碎裂问题。对于高精密陶瓷零件加工,主轴的微小振动都可能引发致命损伤,因此主轴性能的优劣直接决定了加工成败。

冷却润滑系统设计不合理,无法有效控制切削热,是诱发碎裂的重要辅助因素。工业陶瓷导热系数极低,切削过程中产生的热量极易在局部积聚,导致零件表面与内部形成较大温度差,产生热应力,引发热裂纹。若冷却系统采用传统的高压水枪、气枪冷却方式,冷却范围广但精准度不足,无法将冷却液精准输送至切削区域,热量无法及时带走,且剧烈的冷却方式会导致零件局部温度骤降,加剧热应力。同时,润滑效果不佳,会增大刀具与陶瓷材料的摩擦力,不仅会提升切削力,还会产生额外热量,双重作用下使碎裂风险大幅上升。此外,冷却液选型不当,如选用导热性差、冷却效果不足的冷却液,或冷却液浓度过高、杂质过多,会进一步降低冷却润滑效果,无法有效抑制热应力产生。

智能监测与反馈系统的缺失,会导致加工异常无法及时干预,加剧碎裂损失。在工业陶瓷加工过程中,切削力突变、主轴振动超标、温度异常升高等问题若能被及时发现并调整,可有效避免碎裂问题扩大。但部分陶瓷雕铣机缺乏完善的智能监测系统,无法实时捕捉切削力、振动、温度等关键参数,操作人员只能凭借经验判断加工状态,难以发现潜在的异常问题。当出现应力集中、温度过高时,无法及时调整切削参数或停机干预,最终导致零件碎裂。此外,部分设备虽配备监测系统,但数据反馈滞后、精度不足,无法为调整决策提供精准依据,同样无法有效规避碎裂风险。

设备与辅助系统的适配性不足,也会间接增加碎裂概率。例如,设备的控制系统无法精准适配陶瓷加工的工艺需求,参数调整响应迟缓,导致切削过程中参数无法及时优化;刀具与主轴的连接精度不足,存在跳动,会加剧切削冲击;工作台平面度误差过大,导致工件装夹后受力不均,加工过程中应力分布失衡。这些细节层面的适配问题,看似影响微小,但在工业陶瓷这种高敏感材料的加工中,会被不断放大,最终引发碎裂问题。

针对设备与辅助系统层面的碎裂成因,需从设备选型、配置优化与日常维护三方面入手。在设备选型时,优先选用机身刚性强、主轴性能优异、定位精度高的专用陶瓷雕铣机,确保设备核心部件能适配工业陶瓷的加工需求。在配置优化上,升级冷却润滑系统,采用高压微量润滑、低温冷风冷却等精准冷却方式,搭配适配的冷却液,实现切削区域的高效降温与润滑;加装完善的智能监测系统,实时监测切削力、振动、温度等参数,实现异常预警与自动参数调整。在日常维护中,定期对设备进行检修校准,消除运动部件间隙,维护主轴轴承性能,确保工作台平面度与定位精度,及时更换老化的冷却润滑部件,保证辅助系统稳定运行。

设备性能与辅助系统的优化,是解决工业陶瓷加工碎裂问题的重要支撑,与材料管控、工艺优化形成协同效应。随着高端制造对陶瓷零件精度与品质要求的不断提升,对陶瓷雕铣机的性能与辅助系统的适配性要求也将持续提高。只有打造“优质材料+科学工艺+高性能设备”的全链条加工体系,才能从根本上攻克工业陶瓷加工碎裂的难题,推动工业陶瓷在航空航天、电子半导体、医疗器械等高端领域的广泛应用,实现行业的高质量发展。