原创 建筑钢结构废气处理案例|建筑钢结构厂废气粉尘烟气烟尘油烟油雾臭气异味处理方法

建筑钢结构废气来源与特点

建筑钢结构生产过程中产生的废气主要来源于焊接、喷砂、喷漆、切割等工艺环节。这些废气不仅对车间内部空气质量造成严重影响,还可能对周边环境产生污染。焊接工序是钢结构制造中最主要的废气来源,尤其是电弧焊、气体保护焊等工艺会产生大量焊接烟尘。喷砂除锈环节会产生大量金属粉尘和硅酸盐颗粒,而喷漆工序则会释放挥发性有机物(VOCs)和漆雾颗粒。

钢结构废气具有成分复杂、浓度波动大、含有害物质多等特点。不同生产工艺产生的废气性质差异明显,焊接烟尘颗粒细小,通常在0.01-1微米之间,极易被人体吸入并沉积在肺部。喷漆废气则同时包含固态颗粒和气态污染物,处理难度较大。此外,钢结构企业通常生产规模大,废气排放量也相应较大,对处理系统的处理能力提出了较高要求。

建筑钢结构废气主要成分分析

建筑钢结构废气中的污染物种类繁多,主要可分为颗粒物和气态污染物两大类。颗粒物包括焊接烟尘中的金属氧化物(如铁、锰、铬、镍等氧化物)、喷砂产生的硅尘以及喷漆过程中的漆雾。这些颗粒物粒径分布广泛,其中可吸入颗粒物(PM10)和细颗粒物(PM2.5)占比较高,对人体健康危害严重。

气态污染物主要包括喷漆和稀释剂使用过程中挥发的苯系物(如苯、甲苯、二甲苯)、酯类(如乙酸乙酯、乙酸丁酯)、酮类(如丙酮、丁酮)以及醛类等有机化合物。焊接过程中还可能产生臭氧、氮氧化物和一氧化碳等有害气体。部分特殊钢材焊接时,烟尘中可能含有铬、镍等重金属化合物,具有潜在致癌风险。

建筑钢结构废气处理工艺流程

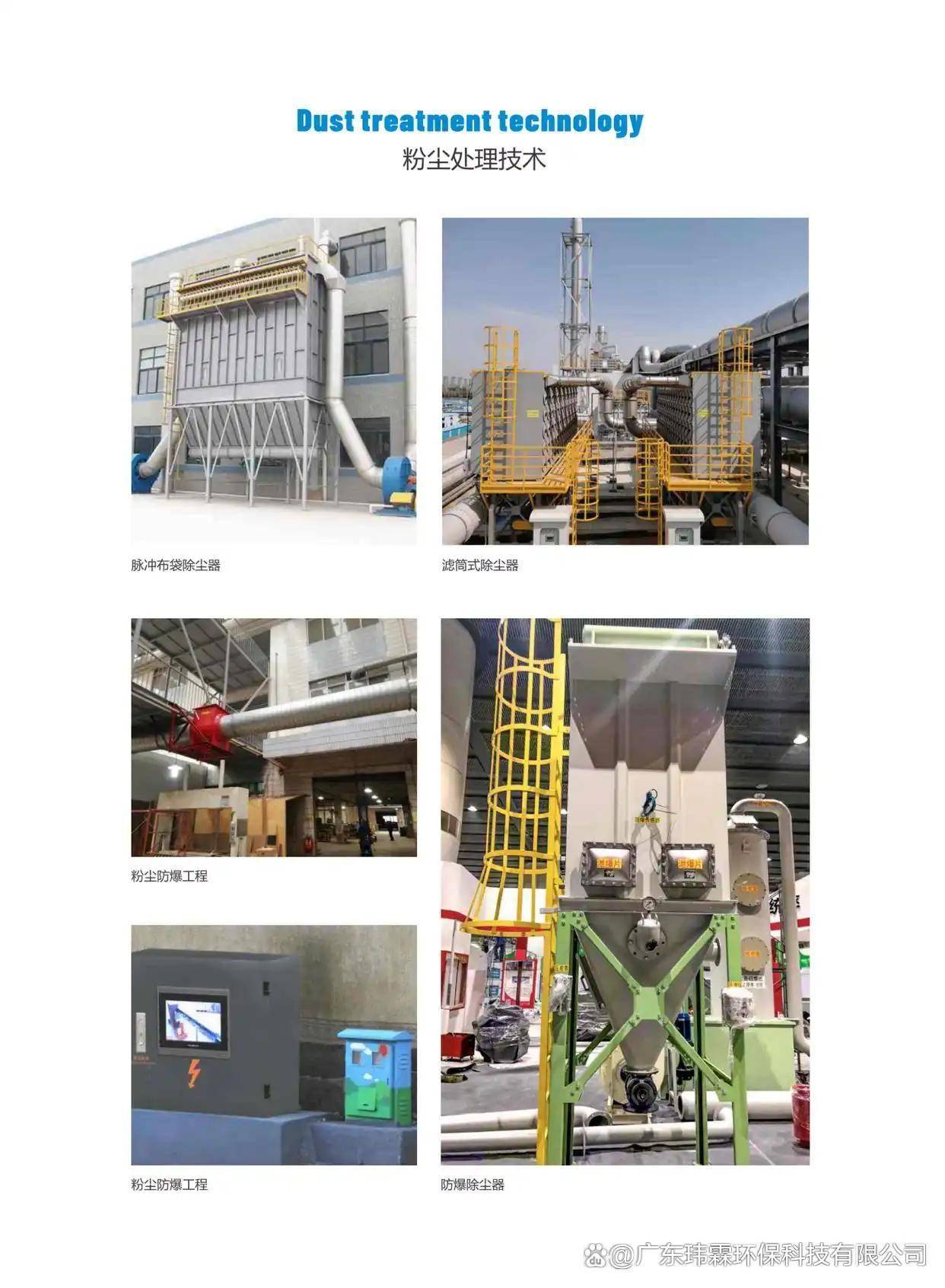

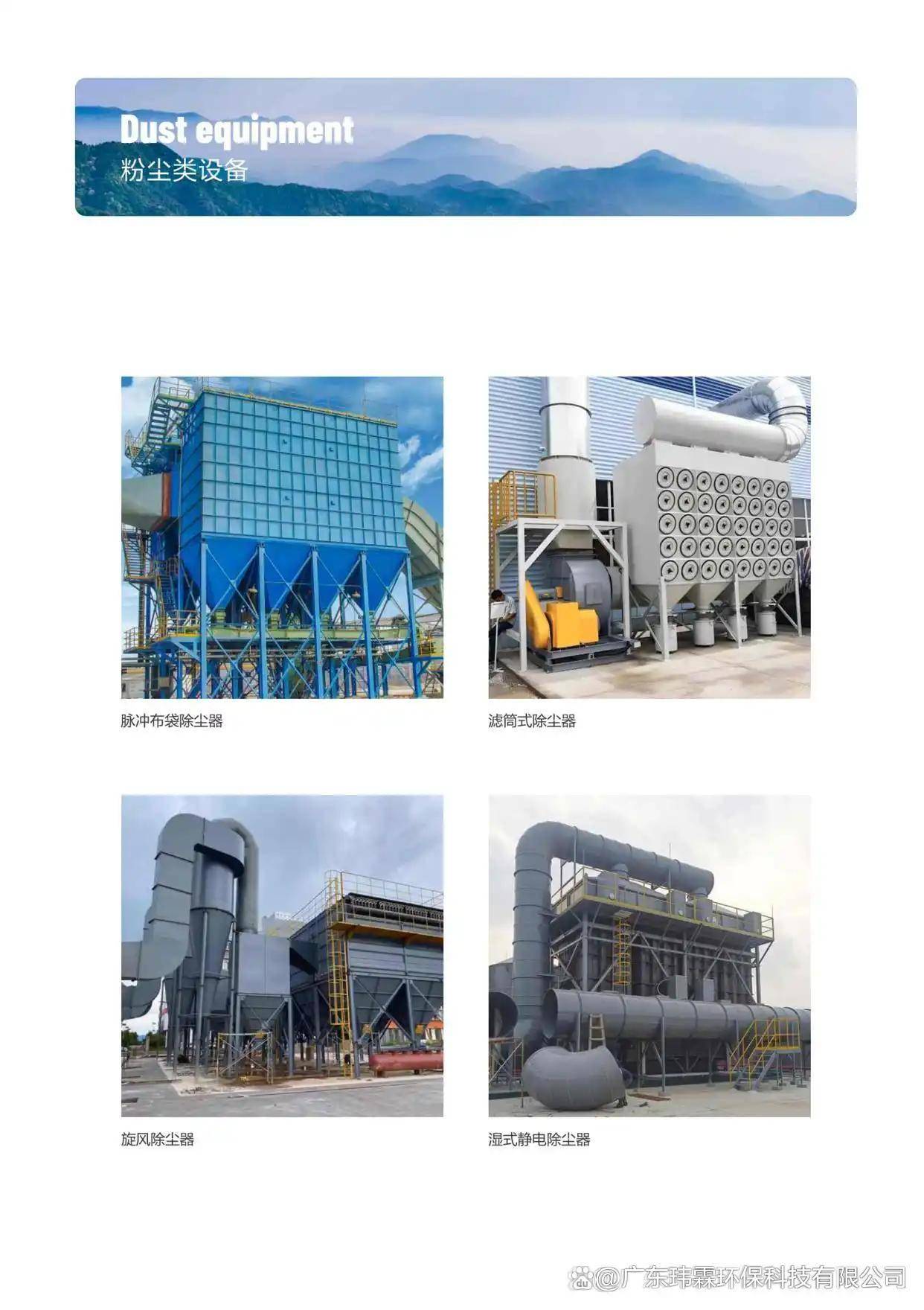

针对建筑钢结构废气的特点,目前行业内主要采用分级处理的工艺路线。对于颗粒物为主的焊接烟尘和喷砂粉尘,通常先通过高效滤筒除尘器或静电除尘器进行预处理,去除绝大部分固体颗粒。对于含有油雾或漆雾的废气,则需要增加预处理环节,如采用干式过滤器或湿式洗涤塔先行去除大颗粒和粘性物质。

对于VOCs成分复杂的喷漆废气,单独使用活性炭吸附已难以满足日益严格的排放标准,通常需要组合工艺。常见的处理方案包括"活性炭吸附+催化燃烧"、"沸石转轮浓缩+RTO"等。活性炭吸附适合处理低浓度、大风量的废气,而催化燃烧则对中高浓度VOCs有较好的处理效果。沸石转轮浓缩系统能够将大风量低浓度废气浓缩为小风量高浓度废气,再进入RTO(蓄热式热力氧化炉)进行高效处理,这种组合在能耗和处理效率方面具有明显优势。

建筑钢结构废气处理设备推荐

在除尘设备方面,对于焊接烟尘推荐采用滤筒式除尘器,其过滤精度高,能够有效捕集0.3微米以上的颗粒物,且维护相对简便。脉冲喷吹清灰系统可保证滤筒长期稳定运行。对于喷砂粉尘,由于颗粒较粗且浓度高,可选用旋风除尘器作为预处理,再配合布袋除尘器进行精细过滤。

在VOCs处理设备选择上,对于中小型钢结构企业,活性炭吸附脱附装置投资成本低、运行管理简单,是较为经济的选择。但对于大型钢结构制造企业,尤其是喷漆量大的情况,建议采用沸石转轮浓缩+RTO组合工艺,虽然初期投资较高,但长期运行成本低,处理效率稳定在95%以上。催化氧化设备适合处理中低浓度有机废气,运行温度较RTO低,能耗相对较小。

此外,针对钢结构企业废气排放点分散的特点,建议采用集中处理与局部治理相结合的方式。对固定工位如焊接机器人站、喷漆房等设置局部排风罩,通过管道系统集中输送至处理设施;对移动式焊接作业则可配备移动式焊烟净化器,实现源头控制。

建筑钢结构废气处理工程案例一

某大型船舶钢结构制造企业位于长三角地区,主要生产船体分段、甲板模块等大型钢结构产品。企业拥有多个焊接车间和喷漆车间,年产能超过10万吨。随着环保要求提高,企业面临废气排放不达标的困境,急需改造升级废气处理设施。

该企业废气主要来自三个方面:一是自动焊接生产线产生的大量焊接烟尘,含有铁、锰等金属氧化物;二是钢板预处理喷砂工序产生的含铁粉尘和硅尘;三是大型构件喷漆过程中排放的VOCs,主要成分为二甲苯、乙酸丁酯等。处理难点在于废气风量大、浓度波动显著,且喷漆废气中含有漆雾易造成处理设备堵塞。

经过详细调研,设计采用分级处理方案:喷砂粉尘经旋风除尘器预处理后进入脉冲布袋除尘器;焊接烟尘通过滤筒除尘器处理;喷漆废气先经过干式过滤器去除漆雾,再通过沸石转轮浓缩后进入RTO焚烧处理。系统总处理风量达50万m³/h,其中RTO设计处理能力为3万m³/h(浓缩后)。

项目实施后,经第三方检测,颗粒物排放浓度<10mg/m³,VOCs排放浓度<20mg/m³,远低于地方排放标准。RTO热回收效率达到95%以上,运行能耗显著降低。企业不仅解决了环保达标问题,车间内工作环境也得到明显改善,员工职业病风险大幅降低。

建筑钢结构废气处理工程案例二

某桥梁钢结构专业制造企业位于中西部地区,专注于大型桥梁钢箱梁、钢拱桥等产品的生产。企业新建生产基地时,同步规划建设了废气处理系统,但在实际运行中发现处理效果不稳定,尤其雨季时活性炭吸附效率明显下降。

该企业废气特点是湿度大、温度变化大。主要产污环节包括钢板切割烟尘(含少量油雾)、焊接烟尘和修补喷漆废气。由于地处山区,环境湿度常年较高,且昼夜温差大,导致废气中水分含量波动大,对常规活性炭吸附系统造成严重影响。此外,修补喷漆使用的涂料种类多,VOCs成分复杂,增加了处理难度。

针对这些问题,改造方案采用"预处理+复合处理"工艺:首先对所有废气进行除湿调质处理,通过冷却除湿将废气相对湿度稳定在60%以下;然后焊接烟尘和切割烟尘经滤筒除尘器净化;喷漆废气先经过漆雾过滤器,再进入活性炭吸附箱,同时配置活性炭再生系统,定期对活性炭进行脱附再生,脱附出的高浓度废气进入小型催化燃烧装置处理。

改造后系统运行稳定,不受外界气候条件影响。检测结果显示,颗粒物排放浓度<15mg/m³,VOCs排放浓度<30mg/m³。活性炭更换周期从原来的3个月延长至8个月,运行成本降低40%以上。该案例表明,在高湿度环境下,废气预处理和材料适应性是保证处理效果的关键因素。

建筑钢结构废气处理技术发展趋势

随着环保标准日益严格和技术的不断进步,建筑钢结构废气处理技术正朝着高效化、智能化和资源化的方向发展。新型纳米过滤材料、高效催化剂的应用大大提升了处理设备的性能,使排放浓度可以稳定控制在极低水平。智能控制系统通过实时监测废气浓度、设备运行参数,自动调节工艺条件,既保证了处理效果,又优化了能耗。

未来,钢结构废气处理将更加注重废气的资源化利用。如将RTO产生的高温烟气余热回收用于车间供暖或前处理工序;开发针对特定VOCs成分的回收技术,实现溶剂的再生利用;探索焊接烟尘中金属成分的回收可能性等。同时,模块化、一体化的处理设备也将更受青睐,尤其适合中小型钢结构企业的需求。

建筑钢结构行业作为国民经济的重要基础产业,其绿色化发展离不开高效的废气治理。通过科学选择工艺路线、合理设计处理系统、规范运行管理,完全能够实现经济效益与环境效益的双赢。上述案例表明,针对不同企业的具体问题量身定制解决方案,是确保废气处理成功的关键。