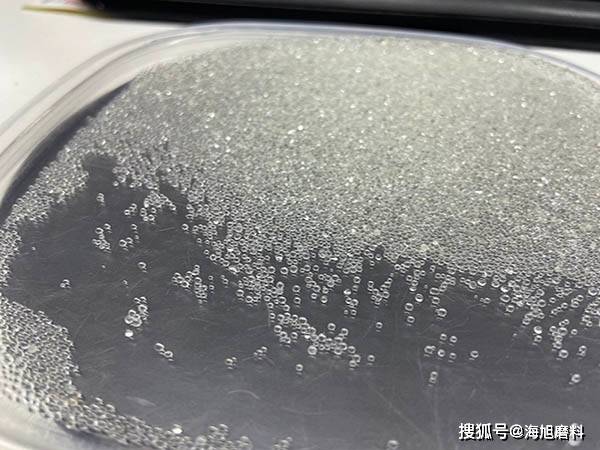

抛光用玻璃珠的优点是什么

抛光用玻璃珠具有表面光滑度高、硬度适中、化学稳定性强、粒度分布均匀、成本效益高、适用性广等优点,在工业抛光和表面处理领域应用广泛。以下是具体分析:

1.表面光滑度高,抛光效果细腻

球形结构优势:玻璃珠为标准球形,抛光时与工件表面接触为点接触,压力分布均匀,避免划痕或方向性纹理,实现镜面级光洁度。

微观切削作用:在高速喷射或滚动抛光中,玻璃珠通过微小切削作用去除表面毛刺、氧化层或粗糙峰,同时保留工件原始几何形状,适用于精密零件(如轴承、光学元件)的抛光。

2.硬度适中,兼顾效率与安全性

硬度适中:玻璃珠硬度低于钢珠但高于塑料珠,既能有效去除表面缺陷,又不会过度磨损工件基材。

弹性模量低:抛光过程中玻璃珠发生轻微弹性变形,吸收部分冲击能量,减少工件表面应力集中,降低开裂风险,尤其适合脆性材料的抛光。

3.化学稳定性强,耐腐蚀耐高温

惰性材质:玻璃珠主要成分为二氧化硅,耐酸、碱、有机溶剂腐蚀,可在潮湿或化学环境中长期使用而不变质。

耐高温性:玻璃珠熔点高,可承受高温抛光工艺,且高温下不分解或产生有害气体,适用于高温合金或陶瓷的抛光。

4.粒度分布均匀,抛光精度可控

严格筛分工艺:玻璃珠通过多级筛分确保粒度集中,抛光时颗粒大小一致,避免大颗粒划伤或小颗粒效率不足的问题。

可定制粒度:根据抛光需求,玻璃珠可提供从微米级到毫米级的多种规格,满足粗抛、中抛、精抛全流程需求。

5.成本效益高,经济性突出

原料易得:玻璃珠以废玻璃或石英砂为原料,成本低于陶瓷珠、钢珠等高端磨料,且可大规模生产,价格稳定。

可回收利用:抛光后的玻璃珠可通过筛分回收,重复使用3-5次,进一步降低单次抛光成本。

6.适用性广,多行业通用

金属抛光:用于不锈钢、铝合金、铜合金等金属的表面去毛刺、镜面抛光,提升耐腐蚀性和美观度。

非金属抛光:适用于玻璃、陶瓷、塑料等脆性材料的抛光,避免开裂或变形。