上海仲钰防护涂料 表面处理技术手册

上海仲钰防护涂料表面处理技术手册

目录

•一、概述

•二、钢基材表面处理(一)清除污物

•(二)人工处理

•(三)动力工具与喷射处理

•(四)湿喷射处理/喷砂浆处理

•(五)超高压喷水处理

三、非钢基材表面处理(一)铝基材表面处理

(二)镀锌钢基材表面处理

(三)其他有色金属表面处理

四、混凝土/砌体及水泥地面表面处理(一) 混凝土/砌体表面处理

(二)水泥地面表面处理

五、安全注意事项

六、声明

编制单位:上海仲钰实业发展有限公司

适用范围:工业重防腐涂料配套体系钢基材、铝基材、镀锌钢基材、混凝土/砌体、水泥地面表面处理

一、概述

适当的表面处理对于重防腐防护漆的成功应用至关重要,清除油脂、老化涂层及各类表面污物(如钢基材上的氧化皮与锈蚀、混凝土表面的浮浆、镀锌钢表面的锌盐等)是表面处理的核心环节。

任何防护漆的最终防护性能,均与涂覆前基材表面处理的正确性和彻底性直接相关。若表面处理方法不当或处理不彻底,即便使用价格昂贵、技术先进的高端重防腐涂料,也无法发挥其应有的防护功效。

采用上海仲钰专用脱漆液、脱脂剂及喷砂处理工艺。至于比较有效的处理程序,请参见ISO 8504:1992(E) 和SSPC-SP1 标准。

如需了解更详细的操作规范与推荐方案,可参照下列标准规范:

1.国际标准ISO 8504:1992(E)《涂漆或其他相关产品之前的钢底材处理—表面处理方法》

2.美国钢结构涂料理事会(SSPC,Steel Structure Painting Council, Pittsburgh, PA, USA)标准体系,涵盖表面处理相关的全部文献规范

3.国际标准ISO 8501-1:1988(E) 与ISO 8501-2:1994《涂料或其他相关产品之前的钢底材处理—表面清洁度目视评定》

4.瑞典标准SIS 05 5900(1967)《涂覆钢表面需要达到的表面标准图解》

5.日本造船研究协会(JSRA)标准《涂覆之前钢表面处理标准》

6.上海仲钰工业防护漆部门喷水处理标准

7.上海仲钰工业防护漆部门喷砂浆处理标准

8.上海仲钰工业防护漆部门扫砂处理标准

二、钢基材表面处理

(一)清除污物

钢基材表面防护漆的防护性能,极大程度上取决于与涂层直接接触的基材表面状态,核心影响因素包括:

1.表面污物:盐类、油脂、钻孔液、切削液等

2.锈蚀与氧化皮:钢基材表面氧化产生的腐蚀产物

3.表面粗糙度:影响涂层与基材物理附着力的关键指标

表面处理的核心目标为:彻底清除上述各类污物,降低基材在涂漆前发生初期锈蚀的概率,同时构建合理的表面粗糙度,保障后续涂覆的重防腐涂料与基材形成牢固的附着力。

(二)人工处理

手工工具主要用于清除钢基材表面疏松的氧化皮、锈蚀以及陈旧的失效涂层,可采用铲刀、刮刀、钢丝刷等工具刮掉或铲除表面附着物。但这类处理方法均存在局限性,处理不够彻底,尤其是对于紧密附着在钢材表面的薄层氧化皮和锈蚀,很难完全清除。

SSPC-SP22 标准中明确了人工处理方法的适用场景,采用人工处理时,钢基材表面清洁度必须达到ISO 8501-1:1988 标准中Sa2-B、C 或 D 等级要求。

(三)动力工具与喷射处理

1. 基础要求

动力工具处理是清除钢材表面氧化皮、锈蚀及老化涂层的常用有效方法;高压喷射处理常用的磨料包括石英砂等。

适用于特定涂料体系的喷射处理工艺,需根据多种因素综合确定,其中最关键的因素是所选用的涂料配套方案。该类处理工艺在全球范围内得到广泛应用。

上海仲钰所有重防腐涂料产品说明书中,均明确标注了符合SSPC 标准的表面处理等级要求。行业内公认SSPC 标准与ISO 标准为相对独立的两大标准体系,因此部分产品说明书也会同时标注对应SIS 05 5900(ISO 8501-1:1988) 标准的等级,如与SSPC-SP6(商业喷射处理) 对应的等级,其余产品说明书则与SSPC-SP10(近白级喷射处理) 标准要求相对应。

2. 喷射处理等级选择

喷射处理等级的选择,需综合考虑涂料体系特性、基材工况及使用环境等多种因素:

•当产品应用于水下或强腐蚀性大气环境时,基材喷射处理清洁度应达到Sa2.5(ISO 8501-1:1988) 或SSPC-SP10 标准等级;

•当产品应用于一般性大气环境时,基材喷射处理清洁度应达到Sa2.5(ISO 8501-1:1988) 或SSPC-SP6 标准等级。

3. 喷射处理后注意事项

喷射处理完成后,应彻底清除基材表面的磨料残渣及浮尘。若表面残留可溶性盐类,从外观上看可通过喷射处理降低盐类含量,但无法彻底根除。残留的可溶性盐类会持续吸附水分,在涂层与基材之间形成夹层,严重影响涂层与基材的附着力,导致涂层出现鼓泡、脱落等失效问题,大幅降低防护性能。

此外,残留盐类会导致涂料难以均匀覆盖基材表面,除削弱附着力外,也是造成涂层早期失效的常见原因之一。

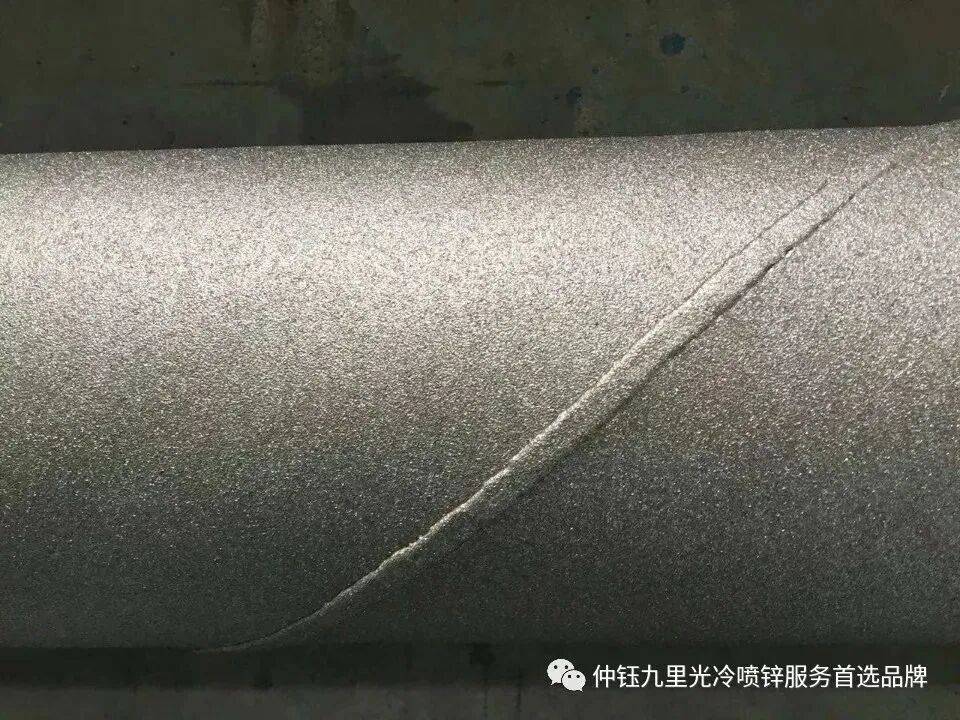

(四)湿喷射处理/喷砂浆处理

经喷射处理后形成的表面粗糙度是影响涂层附着力的关键指标,其数值取决于磨料类型、喷射气压及施工技术。粗糙度不足会导致涂料无法牢固附着;粗糙度过大则会造成涂覆表面不平整,极易引发涂层提前失效,该问题对车间底漆等薄层涂覆体系的影响尤为显著。

不同喷射磨料对应的表面粗糙度参数如下表所示:

1. 工艺特点

湿喷射处理以水-砂混合砂浆作为喷射介质,区别于传统干砂喷射工艺,核心优势如下:

•大幅降低施工扬尘,减少对操作人员健康的损害;

•可冲洗钢表面凹陷处的可溶性锈蚀产物,显著提升后续涂层的防护性能。

2. 工艺注意事项

湿喷射处理后的钢表面易快速返锈,需针对性采取防护措施:

•可在砂浆中掺入专用防锈剂,确保处理后至涂漆前的时段内,基材表面无锈蚀产生;微量防锈剂的添加不影响非水下钢结构的涂层附着性能;

•若在基材潮湿状态下涂覆耐潮底漆,可免加防锈剂;涂覆前需向上海仲钰工业防护漆部门垂询,获取适配的施工指导方案;

•若处理后表面已出现锈蚀,涂漆前需对锈蚀区域进行机械打磨处理,优先选择扫砂工艺。

(五)超高压喷水处理

1. 工艺参数

超高压喷水处理的工作压力通常在130巴(1900磅/平方英寸)以上,多数设备的工作压力范围为2860-25000巴(41400-3626000磅/平方英寸)。

上海仲钰工业防护漆部门的喷水处理标准是按超高压喷水处理设备确定的,同时也适用于所有压力范围的喷水处理。核心要求是:所用设备及处理工艺,必须达到规定的目视清洁标准。

2. 表面特征

经喷水处理的钢表面,与喷干砂/喷砂浆处理的表面外观不同:

•水无法像磨料那样切削或使钢表面变形,因此喷水处理后的表面无光泽,即使在点锈产生前也呈哑光状态;

•钢表面因腐蚀产生的锈迹,经处理后会被冲洗溶解,腐蚀产物被清除后,局部会留下从浅灰到深灰的色调,这与电转之后的情况恰好相反;

•喷水处理后的钢表面干燥后可能出现点锈蚀,表现为浅棕或暗褐色。若点锈蚀不严重,可使用硬毛刷清理或高压水冲洗,高压冲洗压力建议≥68巴(986磅/平方英寸);若锈蚀严重,需采用机械钢刷带水清理。

小面积锈蚀可尝试用钢丝刷或硬毛刷人工清理,但会影响表面状态,不符合涂漆要求;大面积严重点锈蚀需用机械钢刷带水清理,确保表面处理效果。

3. 工艺注意事项

•预处理验证:大面积喷水处理前,需先在小区域试处理,验证是否能达到目标目视标准;后续大面积处理需与小试标准一致。

•防锈剂使用限制:上海仲钰工业防护漆部门不推荐在喷水处理后的钢表面使用防锈剂。若已使用防锈剂,在涂覆上海仲钰防护漆之前,必须用淡水将其彻底冲洗干净。

•温度影响:喷水处理过程中,钢基材表面温度会有所上升,原因包括:高压水流达到处理压力的过程会使水温升高;高速冲击在钢表面的水流,会将部分能量以热传递的形式传给钢基材。温度上升有助于喷水处理后钢表面快速干燥,降低点锈蚀的发生概率。

•油污与粗糙度:喷水处理可乳化并清除油污,但仍需提前按SSPC-SP1 标准进行预清理;喷水处理不会增加表面粗糙度,最终粗糙度取决于前期处理状态,需满足上海仲钰涂料配套方案的表面粗糙度要求。

4. 喷水处理工艺压力分级

喷水处理的核心原理是依靠高压水流的冲击力实现基材表面清洁,工艺全程不使用砂料,可彻底规避扬尘污染及废砂处理难题。根据工作压力的不同,喷水处理可分为以下等级,行业术语“喷水处理”“水喷射”“喷水”的内涵一致,均指代本工艺;需注意区分“简单的水清洗”与“喷水处理”的概念差异。

上海仲钰工业防护漆部门采用的压力分级定义如下:

三、非钢基材表面处理

(一)铝基材表面处理

铝表面需保持清洁、干燥、无油脂(参考钢表面一般清理的相关章节):

1.若表面存在腐蚀性盐类,需彻底清除;

2.涂漆前建议先涂一层专用酸性蚀刻底漆(增强后续涂层附着力),此时铝表面应从浅黄色变为绿色或白色。若未变色,说明附着力会受影响,需重新清理表面,用铝材预处理剂处理后,再重涂酸性蚀刻底漆。

(二)镀锌钢基材表面处理

镀锌钢表面需清洁、干燥、无油脂(参考钢表面一般清理的相关章节):

1.多数镀锌钢表面的油污会影响涂层附着力,需用高压淡水冲洗、溶剂擦拭等方式彻底清除;即使采用扫砂等专用处理方法,上海仲钰仍建议用淡水冲洗确保清洁;

2.若无法扫砂处理,可用醋酸溶液或磷酸活化镀锌钢表面,增加表面粗糙度,为后续涂漆创造条件;

3.上海仲钰工业防护漆部门提供适配扫砂处理镀锌钢表面的涂料及配套方案,可联系索取详情;

4.若镀锌后立即进行钝化处理,涂漆前需将镀锌钢暴露数月使其老化,或涂漆前打磨处理。常规蚀刻底漆对此类基材无作用。

(三)其他有色金属表面处理

表面需清洁、干燥、无油脂(参考钢表面一般清理的相关章节):

1.腐蚀产物需彻底铲除并水洗;

2.处理后表面应轻磨或轻微喷砂(参照钢及非金属表面处理要求),涂漆前用蚀刻底漆打底;若基材是镁,仅需表面打磨,无需使用蚀刻底漆。

四、混凝土/砌体及水泥地面表面处理

(一)混凝土/砌体表面处理

1. 基础要求

表面需清洁、平整、无油脂及松散物,松散物会严重影响涂层附着力。

•混凝土含水量需低于4%,含水量超标时,需使用湿度检测仪测定;

•温湿环境下新制混凝土,至少需要2天的干燥时间,否则内部水汽会缓慢释放,导致涂漆后出现气泡或脱落现象。

2. 处理工艺

•新制混凝土表面的浮浆、松散层需彻底清除;处理时需评估混凝土的碱度与孔隙率;

•优选处理方法为扫砂处理,也可使用钢丝刷处理(但操作费力);

•采用专用处理剂处理后,需用淡水彻底冲洗表面,并待表面完全干燥;

•涂漆前需用合适填料填平裂缝、封堵孔洞;相关处理详情可咨询上海仲钰工业防护漆部门。

(二)水泥地面表面处理

1. 处理方式选择

水泥地面的表面处理方式包括喷射处理、刮铲、打磨、人工处理,具体方法需结合表面状况、处理面积、设备条件及所用涂料类型选择:

•喷射处理:建议采用可回收式喷射装置进行处理;

•刮铲:使用带快速旋转刮刀的刮铲机,可处理老化涂层并增加表面粗糙度,适用于250平方米以下的小面积表面;大面积表面优先选喷射处理;

•打磨:通过机械砂轮机彻底清除浮浆、细微尘粒及各类表面污物。

2. 通用要求

无论选用哪种处理方式,最终都需用吸尘器清除所有残留尘埃。

五、安全注意事项

1.操作人员需仔细阅读并严格遵守:表面处理工具、设备、产品供应商提供的说明书,以及现场工地安全规则;

2.操作人员需仔细阅读并严格遵守涂料供应商的安全程序及产品说明;

3.以上为一般性说明,旨在引起关注,具体以对应产品的详细说明及警告为准。

六、声明

本手册信息仅作一般性指导,不保证完全准确完整。本公司供应的产品及提供的建议,除书面另有规定外,一律受本公司通用销售条件约束,用户可索取该条件内容。