C60低碳高强混凝土研究与应用

0 引言

随着人类文明与工程建设技术的发展,混凝土作为建筑工程最主要的材料,其产量正在大幅度增长。建筑行业产生的碳排放占全球碳排放总量的8%,因此建筑行业必须致力于可持续发展,大力发展低碳建造技术创新。目前,低碳建筑材料的需求正在日益增加,低碳混凝土已成为行业热门词汇,如何通过技术手段,降低生产混凝土的碳排放量是目前面临的主要问题。

基于此,本文根据工程需求及材料特点,研究了骨料紧密堆积密度优化与掺合料比例调整对高强混凝土的影响规律,设计了一种低碳高强混凝土,并通过了实际工程检验,为低碳混凝土的研究与应用提供技术支撑。

1 研究背景

1.1 工程概况及结构特点

项目主要单项工程为单层工业厂房和多层工业厂房,其中多层工业厂房最高为15层,单跨最大跨度达到57.60m。采用型钢混凝土结构,可以实现良好的抗震性能和稳定性,在重荷载工况下可保持良好的性能,且防火性能优良。结构柱混凝土强度等级为C60,可承受由大跨度梁传递的竖向荷载,在满足结构正常使用的同时,最大限度地减小横截面尺寸。项目建成后效果如图1所示。

1.2 原材料概况

1.2.1 水泥

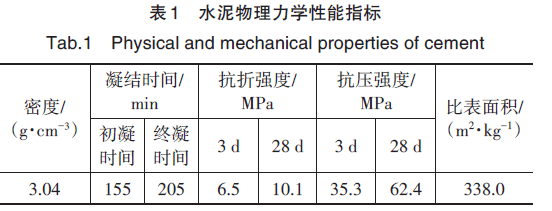

本工程选用产自海门海螺水泥厂的P·Ⅱ52.5水泥,其物理力学性能指标见表1。

1.2.2 粉煤灰

本工程选用产自安徽凤台的C类Ⅱ级粉煤灰,其特性指标见表2。

1.2.3 矿粉

本工程选用产自中天的S95级粒化高炉矿渣粉,其特性指标见表3。

1.2.4 细骨料

细骨料采用机制砂,其母岩为石灰岩,质地坚硬,符合高强混凝土骨料要求,其主要特性指标见表4,机制砂级配曲线如图2所示。

1.2.5 粗骨料

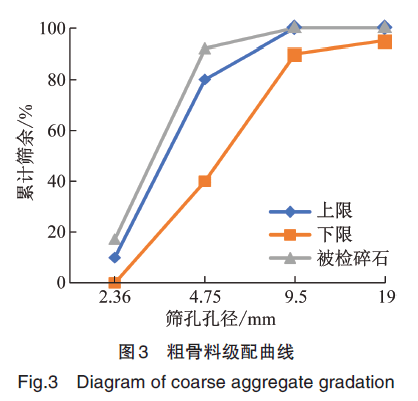

采用5~20mm级配碎石,母岩材质为凝灰岩,抗压强度高,但碎石级配不良,空隙率较大,主要性能指标见表5,级配曲线如图3所示。

2 混凝土配合比优化设计

混凝土配合比中,对碳排放影响最大的是配合比中的水泥用量。决定水泥用量的主要因素为胶凝材料总量和掺合料比例。由于混凝土强度由水胶比决定,因此胶凝材料在同水胶比的情况下降低或者增加不会对强度造成影响,但胶凝材料的降低在一定程度上会影响混凝土的工作性能,因此需先对混凝土骨料级配进行优化,降低骨料的空隙率。在胶凝材料体系中加入矿物活性掺合料可以改善混凝土工作性能,提高耐久性,有利于混凝土后期强度的增长。

2.1 骨料体系的优化

提高骨料堆积密度和降低骨料体系的空隙率是优化混凝土骨料级配,提高混凝土拌和物性能,实现低碳,降本增效的主要手段。骨料体系的优化是在混凝土生产配合比基础上,通过研究机制砂和不同颗粒等级的碎石复配后的级配曲线,找出最优骨料体系从而完成混凝土骨料的优化。

2.1.1 骨料紧密堆积密度试验

本工程粗骨料采用5~20mm级配碎石,由凝灰岩破碎而成,其表面粗糙,多棱角,与水泥黏结比较牢固,整体颗粒粒型较好。粗骨料在混凝土生产过程中的作用同细骨料相同。为了提高混凝土性能,粗骨料的空隙率要尽可能减少,同时粗骨料的总表面积不能过大。

经筛分试验可得,本次使用的5~20mm碎石级配一般,10mm以下颗粒较少,因此混凝土粗骨料采用5~10mm和5~20mm两个级配。分别制作5~10mm级配碎石掺量为10%、20%、30%、40%的混凝土试件,研究不同5~10mm级配碎石掺量下混凝土拌和物中粗骨料的紧密堆积密度和空隙率。

研究表明,当骨料呈间断级配分布且颗粒粒级相差较大时,仍能达到最优的空隙率,且比表面积最小。这种骨料级配能最大限度发挥骨料的骨架作用。但间断级配在高性能混凝土中不适用,因此本次试验除考虑紧密堆积密度与空隙率外,还需通过验证粗骨料级配是否连续。粗骨料紧密堆积密度试验结果见表6。

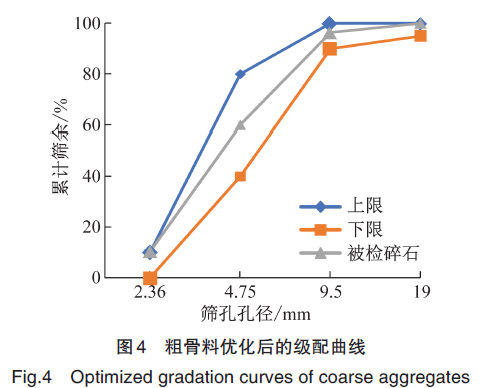

由表6可得,当5~10mm级配碎石与5~20mm级配碎石复掺比例为3:7时,紧密堆积密度最高,空隙率最小。该组粗骨料筛分级配曲线结果如图4所示。结果显示该组粗骨料属于连续级配,颗粒分布均匀,可满足大流动性混凝土生产需求。

细骨料采用石灰岩机制砂,细度模数2.78,符合中砂的要求。根据细骨料紧密堆积密度与表观密度计算结果,本工程用细骨料空隙率为32.1%。细骨料筛分曲线显示其级配良好,该机制砂可直接用于混凝土生产。

在混凝土拌和物中,除了用砂浆填充骨料间的空隙外,还要留有一部分富余砂浆促使拌和物流动。因此在骨料达到最紧密堆积状态时,需要尽可能减小其比表面积。粗骨料级配的改善能降低空隙率,因此可以在原配和比基础上适当降低砂率。

2.1.2 骨料体系优化对混凝土的影响

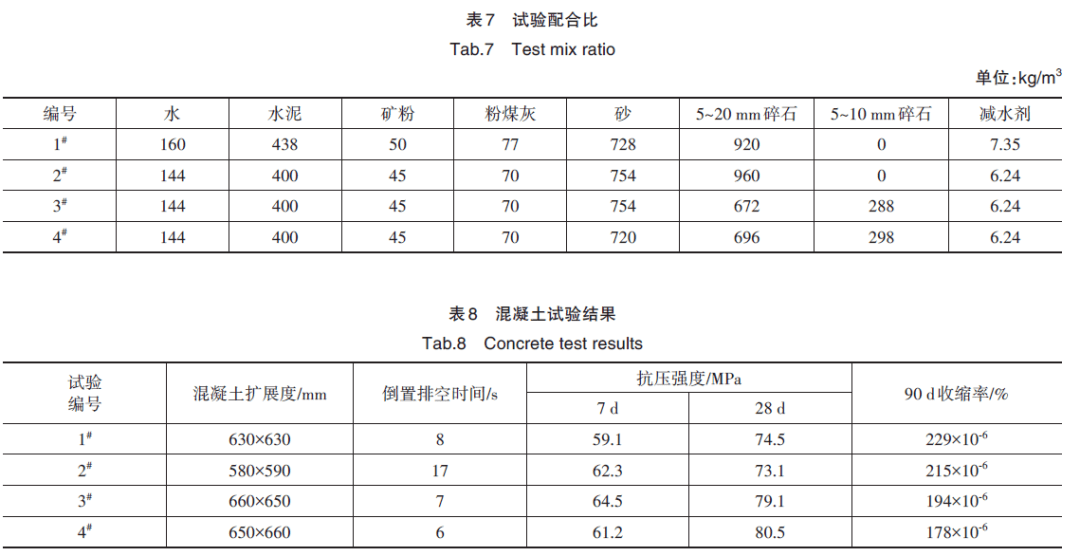

骨料级配优化以后降低了骨料之间的整体空隙率,在体积法配合比设计时可以减小浆体体积。因此可采用降低胶凝材料用量的方法,拌制出强度等级相同的混凝土,验证级配优化对混凝土抗压强度的影响。试验配合比见表7。

本工程混凝土配合比采用1#配合比,胶凝材料总量为565kg/m³,水胶比为0.28,砂率基准为44%,分别验证了降低胶凝材料用量、调整粗骨料颗粒比例、降低砂率对混凝土产生的影响。试验结果见表8。

由以上数据可得,本工程使用的C60混凝土基准配合比设计较为合理,混凝土流动性与泵送性能良好,力学性能与耐久性指标符合标准要求。混凝土和易性测试结果如图5所示。

由图5可知,在水胶比不变的情况下,当配合比中胶凝材料用量下降至515kg/m3时,混凝土和易性受到较大的影响。混凝土出现石子堆积,扩展度不足,倒塌时间成倍增加的现象,严重影响了混凝土施工性能,但其力学性能与耐久性指标仍满足要求。调整粗骨料颗粒级配后,采用3#、4#配合比进行试验,由于骨料级配得以改善,空隙率减小,浆体富余量增加,混凝土拌和物流动性变好,导致排空时间缩短,同时粗骨料的优化也能降低混凝土配合比中的砂率。对比3#、4#配合比试件发现,砂率从44%下降至42%,并未影响混凝土工作性能。

混凝土工作性能主要由浆体总量决定,当浆体总量下降时,混凝土工作性能会随之下降。骨料级配的优化能有效阻止混凝土工作性能的降低,因此骨料级配的优化能够有效改善混凝土工作性能。胶凝材料的降低对混凝土抗压强度无明显影响。骨料级配的优化能够提高混凝土抗压强度和工作性能。

收缩率指标反映混凝土的耐久性,混凝土中胶凝材料用量越小,其收缩越少。骨料级配优化后混凝土收缩率明显降低,有效降低了混凝土硬化过程中开裂的风险。

2.2 胶凝材料体系的优化

水泥是混凝土中碳排放量最大的原材料,采用低碳混合胶凝材料是减少碳排放的一项重要手段。在混凝土中掺入一定比例的矿物掺合料,能够有效降低单方混凝土水泥用量,同时掺合料的加入可以提高混凝土的耐久性。在实际工程中,常常采用粉煤灰与矿渣粉双掺。粉煤灰来源于燃煤发电的副产品,以玻璃质为主,具备火山灰特性。矿渣粉是炼铁时得到的以硅铝酸钙为主的副产品,具有潜在的水硬胶凝性。

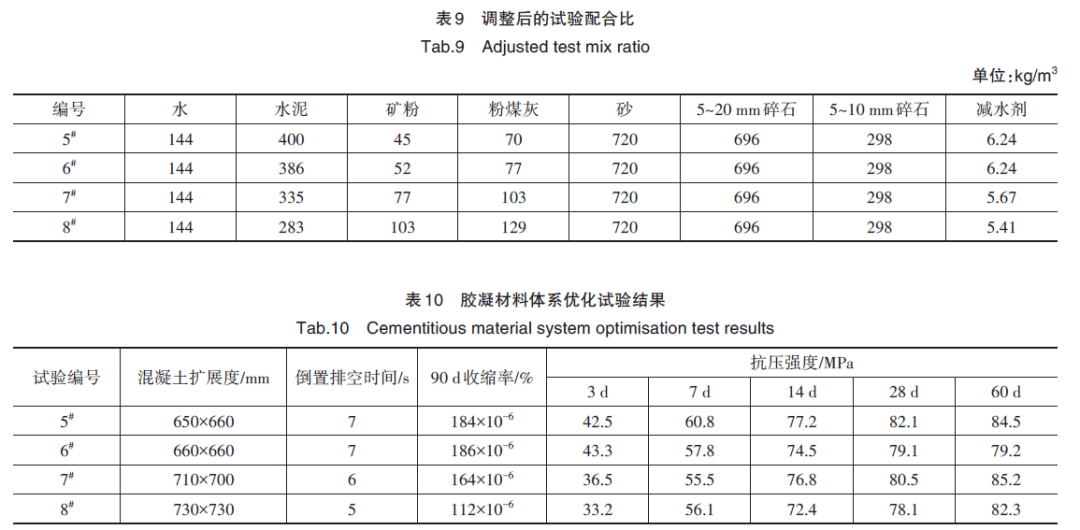

原始配合比中矿粉与粉煤灰掺量相对较低,本次实验分别验证当掺合料比例为25%、35%、45%时对混凝土工作性能及力学性能的影响,混凝土试验配合比见表9。由于掺合料对混凝土早期强度影响较大,本次试验成型多组早期试块,不同掺合料比例下混凝土抗压强度与龄期的关系见表10。

上述试验可得,4组配合比均展现出良好的流动性,随着掺合料比例的上升,混凝土扩展度逐渐增大,且扩展度增大的过程中混凝土不出现离析泌水。调整后的混凝土和易性测试结果见图6。

由图6可知,即使混凝土扩展度达到730mm×730mm,仍未出现离析迹象。因此采取大掺量粉煤灰、矿渣粉的方法,可显著改善混凝土的工作性能,在混凝土扩展度增加的过程中保持混凝土的和易性,同时粉煤灰中的微珠产生的滚珠效应也降低了减水剂的用量。

从混凝土力学性能角度看,当掺合料比例上升至35%时,混凝土3d早期强度受到一定影响,且随着掺合料比例的上升而下降;掺合料较高的两组混凝土7d强度上涨较快;掺合料掺量高的组别14d、28d强度与基准组接近,甚至略有提升。从混凝土干缩来看,提高掺合料掺量后,混凝土干缩明显减小,而且随着掺合料掺量的增加,干缩逐渐降低。综上所述,高掺合料掺量胶凝材料体系混凝土可用于对混凝土早期强度要求不高的工程中。

3 工程应用

3.1 混凝土生产浇筑

通过调整骨料级配优化混凝土配合比试验,降低了混凝土中胶凝材料的用量;通过调整掺合料掺量试验,获得了最优掺合料掺量。最终获得一种符合康桥二期集成电路生产线厂房及配套设施建设项目施工特点和材料性能要求的低碳高强混凝土制备方案。为验证配合比的可靠性,采用优化配合比后的混凝土进行了实际工程浇筑试验。试验混凝土配合比见表11。

施工现场混凝土入泵与出泵的各项工作性能均满足相关要求,混凝土浇筑过程顺利,与试验结果相契合,如图7所示。

搅拌站与工地现场取样成型多组不同龄期的C60低碳混凝土试块,采用7、28、56d抗压强度值作为验收指标,测试结果见表12。

项目厂房结构柱部位共浇筑混凝土约1800m3,采用分次浇筑工艺施工。由于实际生产过程中混凝土原材料存在一定的波动性,在混凝土生产前需对原材料进行检测,以确定最佳骨料级配与砂率,然后根据骨料紧密堆积及级配合理控制胶凝材料用量。经过对实体工程混凝土抗压强度的跟踪监测,本次试验研究所得到的C60低碳混凝土配合比设计方案较为可靠,可大幅度降低混凝土生产成本。

3.2 混凝土碳排放量核算

采用优化后的混凝土配合比制备的C60混凝土可以满足工程应用需求,且实际工作性能不低于基准配合比混凝土性能。

基于优化配合比后的混凝土,分析了其对碳排放的影响,根据原材料生产阶段碳排放计算式计算得出混凝土碳排放量GHG:

式中:GHG为原材料生产过程的碳排放总量,CO2当量;Qi为第i类原材料的消耗量,kg;FGHG·i为第i类原材料生产的碳排放因子;n为所有原材料的种类数量。

由表13可知,采用骨料级配调整及掺合料配合比优化后的混凝土碳排放量减少了113.8kg/m3。调整骨料级配减少胶凝材料用量以及优化胶凝材料中的掺合料比例对碳排放的降低起到了巨大作用。

4 结论

(1)混凝土的工作性能不仅与胶凝材料用量有关,还取决于骨料级配。粒级分布均匀,骨料孔隙率低的骨料拌制的混凝土工作性能较好。

(2)水胶比一定的情况下混凝土抗压强度不受胶凝材料总量的影响。骨料级配越好,混凝土强度越高。

(3)骨料级配的优化和水泥用量的减少都可以减小混凝土的收缩,提高体积稳定性。

(4)调整骨料级配,并掺入矿物掺合料代替一部分水泥是实现混凝土低碳化利用的有效途径。

(5)当采用设计优化混凝土配合比(降低胶凝材料总量与提高掺合料比例)来实现低碳混凝土配制要求时,需要及时结合原材料特点进行调整,配合比需通过试验确定。